Заливочное устройство центробежной машины

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (,i) 553039

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистимеских

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (G1) Дополнительное к авт. свид-ву (22) Заявлено 24,07.75 (21) 2164815/02 (51) М. Кл.2 В 22D 13/10 с присоединением заявки №

Государственный камите|

Совета Министров СССР по делам изобретений и Открмпии (23) Приоритет

Опубликовано 05,04.77. Бюллетень № 13

Дата опубликования описания 29.06.77 (ЬЗ) УДК 621.74.042 (088.8) (72) Авторы изобретения

В. К. Горсков, А. П. Усачев, ill. И. Инютин, А. В. Хвостунов, Б. М. Соболев, С. М. Двоскин и В. А. Анохин

Липецкий металлургический завод «Свободный Сокол» (71) Заявитель т Р ". r": q :"ã."- (54) ЗАЛИВОЧНОЕ УСТРОЙСТВО ЦЕНТРОБЕЖНОЙ АШЙHbt -- -.l>- Г1 (, 1", -Д.

Изобретение относится к литейному производству, в частности к устройствам для центробежной отливки труб.

Известны заливочные устройства для подачи жидкого металла во вращающуюся изложницу, стационарно установленные на тележке желобов и состоящие из основания, приемного лотка и закрепленного на последнем ствола желоба. Длина желоба, как правило, больше длины отливаемой трубы (1).

При работе желобы быстро нагреваются и коробятся, а под действием собственного веса и веса жидкого металла прогибаются.

Для устранения этих недостатков на тележке устанавливают два попеременно работающих желоба; литейные каналы их покрывают слоем специального изолирующего состава (футеруют, красят и т. п.), а для предотвращения прогиба желобы снабжают дополнительными опорами, которые размещают на станине или на подвижном корпусе машины.

После каждой заливки в литейном канале желоба остается часть металла (скрап), который с целью получения качественной последующей отливки удаляют.

Известно также заливочное устройство, состоящее из консольно закрепленного в опоре желоба (ствола) с приемным лотком, который приводом посредством зубчатой передачи (рейки и шестерни) может поворачиваться (опрокидываться) вокруг своей продольной оси на 180, а для предотвращения прогиба дополнительно опирается на опоры, размещенные на станине или подвижном корпусе ма5 шины (2).

Однако в таком устройстве центр тяжести поворотных частей заливочного устройства (приемного лотка со стволом) не лежит на оси вращения. Поэтому при консольном креп10 лении из-за наличия зазоров в подвижном соединении опоры и упругих деформаций свободный конец желоба в момент поворота смещается от оси вращения и описывает сложную траекторию, отрываясь от дополнитель15 ных опор и совершая .при этом колебательные движения. В результате упругих деформаций ствола желоба изолирующий слой покрытия, нанесенный на рабочую поверхность литейного канала, растрескивается и частично разру20 шается.

В момент возврата желоба в исходное рабочее положение происходит удар его свободного конца о дополнительную опору, что также приводит к частичному разрушению изо25 лирующего слоя. Выкрошившиеся в этом случае частицы изолирующего слоя при последующей заливке уносятся вместе с жидким металлом в отливку.

Это приводит к браку литья по засору, т. е, 30 ухудшается качество, 553039 а) h.

При отливке труб (особенно малого диаметра — 50 — 150 мм) зазор между телом ствола желоба и изложницей не превышает 5-10 мм и при их несоосности желоб касается вращающейся изложницы. В этом случае конец желоба вибрирует, падающая с него струя металла при заливке колеблется и даже прерывается, что не дает возможности вообще получить годной трубы.

Поэтому регулировка желоба относительно оси изложницы, особенно в вертикальной плоскости, имеет большое значение. Однако в известной конструкции такая регулировка затруднена.

Кроме TO1 о Срок CJJ) жбы 331111!30 lllbl_#_ жеJIOбов велик, поэтому их часто меняют.

Известная конструкция крепления желоба в консольной опоре, требующая разборки механизма, не обеспечивает его быстрой замены, т. е. велики трудовые затраты и время на замену желоба.

Целью изобретения является предотвращение разрушения изолирующего покрытия (следовательно, улучшение качества отливаемых труб) и улучшение эксплуатации желоба.

Это достигается путем размещения основной опоры в плоскости центра тяжести заливочного желоба, снабжения его (желоба) опорным кольцом с диаметром беговой дорожки таких размеров, чтобы центр тяжести поворотных частей не выходил за пределы опоры в виде роликов.

Кроме того, с целью облегчения регулировки соосности желоба с изложницей заливочное устройство вместе с приводом и опорой желоба установлено на шарнирной опоре, размещенной в плоскости центра тяжести его (устройства), а с целью ускорения замены заливочного желоба последний сочленен с приводом посредством шарнирного зубчатого соединения в виде сферической втулки и обоймы, являющихся одновременно его второй опорой.

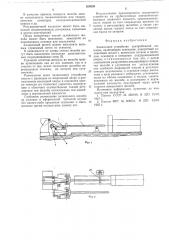

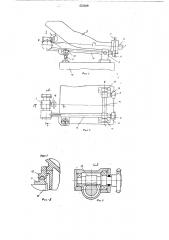

На фиг. 1 изображен общий вид предлагаемого заливочного устройства; на фиг. 2 то же, вид сверху; на фиг. 3 и 4 — то же, в более крупном масштабе (на виде сверху заливочный желоб условно не показан); на фиг.

5 — узел 1 на фиг. 3; на фиг. 6 — сечение А — А фиг. 4; на фиг. 7 — сечение Б — Б на фиг. 4; на фиг. 8 — схема заливочного устройства; на фиг. 9 — сечение  — В фиг. 8.

Заливочное устройство содержит поворотный заливочный желоб 1, центральную опору

2, привод 3 и регулировочный механизм 4.

Заливочный желоб 1 имеет приемный лоток

5 и ствол 6, скрепленные между собой болтовым соединением, и посредством кольца 7 опирается на ролики 8 и 9 центральной опоры 2.

В связи .с тем, что литейные машины, как правило, имеют наклонную ось вращения изложницы, для предохранения от осевого перемещения заливочного желоба ролик 9 выполнен с ребордой.

Зо

4

Опорное кольцо 7 и ролики 8, 9 размещены в вертикальной плоскости центра тяжести (ц. т.) вращающихся частей желоба, причем величина а (фиг. 9) смещения роликов должна быть не менее величины h смещения центра тяжести от оси вращения, т. е.

Такое расположение и конструктивное выполнение опоры позволяет исключить во время поворота заливочного желоба появление моментов от сил тяжести, искривляющих и смещающих ось сго вращения.

Второй опорой желоба является шпиндель

10 привода 3, который сочлснен с приемным лотком 5 при помощи зубчатых сферической втулки 11 и обоймы 12.

Центральная опора 2 размещена в плоскости центра тяжести всего заливочного устройства. Она состоит из двух подшипников 13, на которые опирается ось 14, несущая неподвижно закрепленные на ней полуоси 15 роликов 8, 9 и тягу 16, на свободном конце которой закреплен привод 3 поворота заливочного желоба.

Второй опорой тяги (следовательно, и всего заливочного устройства) является регулировочный механизм 4, состоящий из винтовой пары (винта 17 и гайки 18), которая шарнирно закреплена на тележке 19.

Привод 3 выполнен в виде цилиндра 20 и сочленен со шпинделем 10 посредством зубчатой пары (рейки 21 и шестерни 22).

Заливочное устройство работает следующим образом.

После окончания заливки при положении желоба вне изложницы подается рабочая среда в полость цилиндра 20 на опрокидывание желоба. При этом шток-рейка 21, перемещаясь, поворачивает зубчатую шестерню 22, вращение которой посредством шпинделя 10, зубчатых втулок 11 и обоймы 12 передается заливочному желобу, который поворачивается на 180 в направлении от тяги 16 относительно оси Х вЂ” Х.

Остатки жидкого или уже затвердевшего металла в момент поворота выпадают из желоба под действием собственного веса.

Возврат желоба в исходное рабочее положение для заливки металла в изложницу осуществляется путем подачи рабочей среды в противоположную полость цилиндра 20.

Снятие желоба производится путем незначительного подъема ствола его до выхода из зацепления опорного кольца 7 с ребордой ролика 9 и перемещением в противоположную сторону от привода до вывода из зацепления зубчатых обоймы 12 со втулкой 11.

Постановка желоба производится в обратном порядке.

Соосность желоба с изложницей регулируется перемещением заливочного устройства с желобом в вертикальной плоскости (относительно оси У вЂ” У) путем вращения гайки 19.

553039

В качестве привода поворота желоба можно использовать пневматические или гидравлические цилиндры, электромеханический привод и др.

Регулировочный механизм может быть выполнен эксцентриковым, рычажным, клиновым и других конструкций.

Опора поворотных частей заливочного желоба может быть выполнена замкнутой на подшипниках качения или скольжения.

Заливочный желоб можно выполнить цельным (приемный лоток со стволом).

В зависимости от длины ствола желоба могут быть выполнены несколько дополнительных поддерживающих опор 23.

Удаление остатков металла из желоба можно производить как на оси заливки, так и в стороне от нее, меняя положение желобов перемещением тележки, на которой они установлены.

Размещение всего заливочного устройства вместе с приводом на шарнирной опоре и расположение последней опоры в плоскости центра тяжести его позволяет упростить конструкцию и облегчить осуществление тонкой регулировки оси желоба относительно оси изложницы в вертикальной плоскости.

Свободное размещение заливочного желоба на роликах и сферической зубчатой втулке без какого-либо крепления позволяет:в минимальное время осуществить замену его.

Использование предложенного заливочного устройства на труболитейных центробежных машинах позволяет повысить производительность машин за счет сокращения времени на замену и регулировку желобов, а также увеличить выход годного литья за счет сокращения брака по засорам.

Формула изобретения

Заливочное устройство центробежной машины, включающее основание, поворотный заливочный желоб с приемным лотком и приво15 дом, основную и отводную поддерживающие опоры, отличающееся тем, что, с целью уменьшения разрушения изолирующего покры тия желоба и улучшения его эксплуатации, оно снабжено шарнирной опорой и регулиро20 вочным механизмом, а основная опора выполнена в виде роликов с ребордами, установленными на общем основании, и кольца, смонтированного на желобе, и размещена в вертикальной плоскости, проходящей через центр

25 тяжести поворотного желоба.

Источники информации, принятые во внимание при экспертизе:

1. Патент СССР Хе 285649, В 22D 15/10, 1967 г.

30 2. Патент ФРГ Хе 968554, В 22D 13/10.

1965 г.

553039

Фиг 7 21

2О

Фиг. д

Составитель Г. Кибовский

Текред И. Карандашова

Корректор О. Данишева

Редактор Е. Ьратчикова

Типографии,, р. Сапунова, 2

Заказ 1061/4 Изд. № 28 Тираж 992 Подписное

Т1НИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, g(-35, Раушская наб., д. 4,5