Устройство для рубки шпона на спичечную соломку

Иллюстрации

Показать всеРеферат

А и тт «1 553108

ОП И

Сова Советских

"Воцлелистических

Республик

ИЗОБРЕТЕН

К АВТОРСКОМУ СВИДЕТЕЛЬСТ (61) Дополнительное к авт. свид-ву (22) Заявлено 28.11.75 (21) 2193567/15 с присоединением заявки № (23) Приоритет

Опубликовано 05.04.77. Бюллетень № 13

Дата опубликования описания 26.04.77 (51) М. Кл.2 В 27L 5/08

С 06F 1/02

Государственный комитет

Совета Министров СССР ло делам изобретений и открытий (53) УДК 674 58(088 8) (72) Авторы изобретения Н. И. Валуев, А. Д. Митиенко, А. С. Глебашев и Н. Н, Витвицкий (71) Заявитель Всесоюзный научно-исследовательский институт деревообрабатывающей промышленности (54) УСТРОЙСТВО ДЛЯ РУБКИ ШПОНА НА СПИЧЕЧНУЮ

СОЛОМКУ

Изобретение относится к деревообрабатывающеи промышленности.

Известно устройство для рубки шпона на спичечную соломку, включающее механизм подачи и резания шпона на полосы в виде расположенных один над другим горизонтальных валов с дисковыми ножами и прижимными амортизирующими роликами, базирующую плиту с контрножом и упорами-отбойниками, прижимные плиты и механизм резания полос шпона на соломку (1).

Наиболе близким к изобретению по технической сущности и достигаемому результату является устройство для рубки шпона на спичечную соломку, включающее механизм подачи и резания шпона на полосы в виде расположенных один над другим горизонтальных валов с дисковыми ножами и прижимными амортизирующими роликами, подвижную подпружиненную базирующую плиту с контрножом и упорами-отбойниками, прижимные плиты и механизм резания полос шпона на соломку (21.

Известные устройства не обеспечивают надежного прижима полос шпона в процессе его подачи к режущим органам.

Цель изобретения — обеспечение надежной подачи разнотолщинного шпона к механизму резания полос шпона на соломку и предотвращсние набегания ножей на контрнож по всей его длине.

Указанная цель достигается тем, что механизм подачи снабжен синхронизатором в виде двух рядов гидроцилиндров, полости которых

«ыполнены попарно сообщ ющимися, причем штоки одного ряда гидроцплиндров кинематически связаны с прижимными амортизирующими роликами, штоки другого ряда соеди10 иены с прижимными плитами; упора-отбойники базирующей плиты выполнены в виде планки с гребенками, размещенными во впадинах соседних прижимных плит. Надпоршневые полости гидроцилиндров одного ряда соединены трубопроводами с подпоршневыми полостями гидроцилиндров другого ряда.

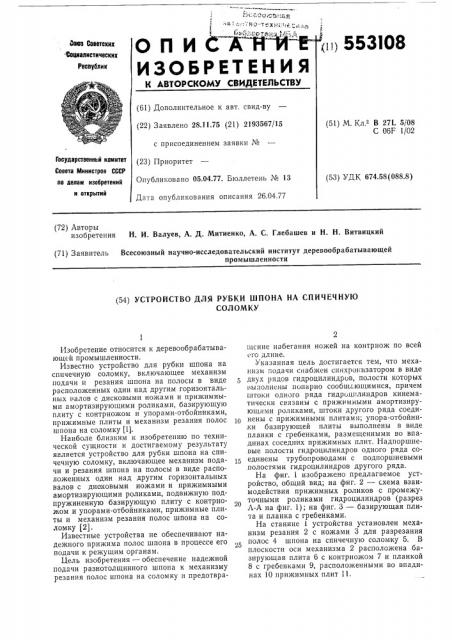

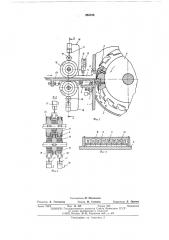

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 — схема взаимодействия прижимных роликов с промежу® точными роликами гидроцилиндров (разрез

А-А на фиг. 1); на фиг, 3 — базирующая плита и планка с гребенками, На станине 1 устройства установлен механизм резания 2 с ножами 3 для разрезания полос 4 шпона на спичечную соломку 5. В плоскости оси механизма 2 расположена базирующая плита 6 с контрножом 7 и планкой

8 с гребенками 9, расположенными во впадинах 10 прижимных плит 11, 553108

Каждая плита 11 расположена сверху полосы 4 шпона параллельно плите 6, кинематически соединена со штоком подъемного гидроцилиндра 12 и снабжена пружиной сжатия

13, причем гидроцилиндры 12 образуют целый ряд вертикально расположенных цилиндров.

Снизу в прорезях плиты 6 и сверху ее размещены дисковые ножи 14 с подающими роликами 15 и прижимные амортизирующие ролики 16 механизма подачи и .резания шпона.

Амортизирующие ролики 16 снабжены верхним и нижним рядами гидроцилиндров 17, причем каждый ролик 16 кинематически связан с промежуточным роликом 18 гидроцилиндра 17.

Гидроцилиндры 17 соединены трубопроводами 19 с гидроцилиндрами 12. Ножи 14 разрезают расположенный на плите 6 шпон 20 на полосы 4.

Устройство работает следующим образом.

Шпон 20 непрерывно поступает с лущильного станка в виде ленты или кусков к механизму подачи и резания, где дисковые ножи

14 разрезают шпон на полосы 4. Одновременно лодающие ролики 15 и прижимные ipeлики 16 равномерно продвигают полосы 4 и полосы с отклонениями по толщине или со случайно попавшими на них отходами между базирующей плитой 6 и прижимными плитами 11 к ко нтрножу 7,для рубки полос 4,ножами 3 на спичечную соломку 5, причем плиты

11 надежно прижимают полосы 4 к плите 6 пружинами 13, предотвращают гофрирование перемещаемых полос 4 шпона и деформацию этих полос при разрезании их на спичечную соломку 5. При прохождении двухслойного шпона или шпана с отходами на нем наружные кольца амортизирующих роликов 16 перемещаются по вертикали и через промежуточные ролики 18 перемещают поршни гидроцилиндров 17, при этом масло из верхних полостей верхних гидроцилиндров 17 и из нижних полостей нижних гидроцилиндров 17 переходит по трубопроводам 19 в нижние полости гидроцилиндров 12, поднимает поршни этих цилиндров и, следовательно, прижимные плиты 11, обеспечивая таким образом надежное продвижение этого шпона в зону резания его на соломку. При наличии люфтов в механизме резания 2 ножи 3 задней гранью набегают на планку 8 с гребнями 9 и, воздействуя на и них, перемещают базирующую плиту 6 с контрножом 7.

Таким образом обеспечивается беспрепятственное прохождение ножей 3 в зоне резания и исключается набегание ножей на контр10 нож 7.

Формула изобретения

1. Устройство для рубки шпона на спичечную соломку, включающее механизм подачи

1з и резания шпона на полосы в виде расположенных один над другим горизонтальных валов с дисковыми ножами и прижимными амортизирующими роликами, подвижную подпружиненную базирующую плиту с контрно2о жом и упорами-отбойниками, прижимные плиты и механизм резания полос шпона на соломку, отличающееся тем, что, с целью обеспечения надежной подачи разнотолщинного шпона к механизму резания полос шпона на соломку и предотвращения набегания ножей на KQHTpHQ?K по всей его длине, механизм подачи снабжен синхронизатором в виде двух рядов гидроцилиндров, полости которых выполнены попарно сообщающимися, причем штоки одного ряда гидроцилиндров кинематически связаны с прижимными амортизирующими роликами, штоки другого ряда — с прижимными плитами, а упоры-отбойники базирующей плиты выполнены в виде планки с гребенками, размещенными во впадинах соседних прижимных плит.

2. Устройство по п. 1, о тл и ч а ю щ ее ся тем, что надпоршневые полости гидроцилиндров одного ряда соединены трубопроводами с

4О подпоршневыми полостями гидроцилиндров другого ряда.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство М 518486, C 06F

4- 1/02, 1974.

2. Авторское свидетельство № 516666, С 06F

1/02, 1974.

553108

Составитель М. Мясникова

Редактор Л. Гончарова Техред М. Семенов Корректор Л. Орлова

Заказ 769/9 Изд. № 488 Тираж 630 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4j5

Типография, пр. Сапунова, 2