Теплообменник

Иллюстрации

Показать всеРеферат

()553435

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 09.07Л5 (21) 2153712/06

I 51) М. Кл.- F 28 D 9/00 с присоединением заявии— (23) Приоритет— (43) Опубликовано 05.04.77. Бюллетень ¹ 13 (45) Дата опубликования описания 14.07.77

Государственный комитет

Совета Министров СССР (53) УДК 621.565,944 (088.8) по делам изобретений и открытий (72) Авторы изобретения Б.-Е. Тринчук, В. П. Алексеев, А. А. Сотников, В. А. Веселов, H. С. Заблоцкая, В. И. Бова, Н. В. Самусенков и Г, М. Басин (71) Заявитель (54) ТЕПЛООБМЕННИ К

Изобретение относится к теплообменным аппаратам, в которых теплоносители не контактируют между собой, в частности к двух- и многопоточным аппаратам для жидкостей и газов, и может быть использовано, например, в воздухоразделительных установках.

Известны пластинчато-ребристые теплообменники воздухоразделительных установок, содержащие многослойные пакеть., в которых между простановочными листами расположены различные ребристые насадки (1).

Такие теплообмен ники имеют большие габариты, недостаточно компактны, большой вес и металлоемкость конструкции, высокую трудоемкость изготовления.

Наиболее близким по технической сущности и достигаемому результату к описываемому теплообменнику является матричный компактный теплообменник, содержгший пакет из проставок с окнами, образующими при сборке каналы для теплообменивающихся сред, и чередующихся с проставками перфорированных теплопроводных пластин, обших для всех каналов (2).

Эти теплообменники имеют более высокую удельную поверхность и меньшие весовые и габаритные характеристики по сравнению с пластинчато-ребристыми теплообменниками.

Однако при увеличении рабочих давлений, расходов и скоростей потоков эффективность таких теплообменнпков значительно снижается, так как вследствие стремления потоков двигаться с большой скоростью по центру каналов, в теплопроводных перфорированных пластинах возрастает температурный градиент на неэффективном участке этих пластин, т. е. от их центра к стенкам канала по ребрам пластин.

Кроме того, увеличение размеров теплопрсводных перфорированных пластин является причиной их деформации, взаимного соприкосновения соседних пластин, а следовательно, дополнительного ухудшения условий движения и теплообмена потоков в каналах (5 теплообменника.

Целью настоящего изобретения является интенсификация теплообмена и повышение эксплуатационной надежности.

Для достихкения этого в известном теплообменнике, содержащем пакет из проставок с окнами, образуюшими при сборке каналы для теплообмениваюшихся сред, и чередуюшихся с проставками перфорированны.; теплопроводHIIx пластин, общих для всех каналов, ка кдая пластина в зоне каналов снабжена профилированными рассекателями. При этом рассекатели могут быть выполнены в виде завихрителей с коническими винтообразными поверхностями. Рассекатели в пластизо нах могут быть обрашены в одну сторону, ли553435

65 бо в разные стороны; либо часть их, расположенная со стороны входа потока, может быть обращена в сторону входа, а часть, расположенная со стороны выхода потока, — в противоположную сторону. Кроме того, рассекатели всех пластин в одном канале могут быть выполнены в виде сплошного стержня обтекаемой формы, имеющего, например, винтообразную рельефную поверхность.

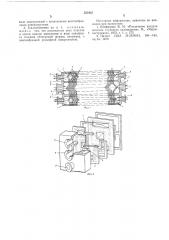

На фиг. 1 изображен трехпоточный теплообменник в продольном разрезе; на фиг. 2— отдельные элементы теплообменника и их расположение в пакете перед сборкой; на фиг.

3 — теплопроводные пластины с профилированными рассекателями в виде завихрителей; на фиг. 4 — трехпоточный теплообменник с рассекателями потоков, выполненными в виде общего стержня с винтообразной рельефной поверхностью.

Основными элементами теплообменника являются проходящие через все каналы 1, ограниченные стенками 2, перфорированные теплопроводные пластины 8, которые снабжены профилированными рассекателями 4 и 5, выполненными в виде выступов пластин, и проставки б с окнами.

Теплопроводные пластины 8 и металлические проставки б через одну собраны в пакет, к торцам которого присоединены коллекторы 7 с входными 8 и выходными 9 патрубками. Для уменьшения гидравлического сопротивления в каналах 1 рассекатели 4 на пластинах 8 со стороны входных патрубков

8 направлены навстречу потоку, а рассекатели 5 на пластинах 8, расположенных со стороны выходных патрубков 9, по ходу потока.

Процесс теплообмена между потоками происходит следующим образом. Тепло от потока, например, в центральном канале 1, передается теплопроводным перфорированным пластинам 8, за счет теплопроводности этих пластин оно распространяется вдоль них и нагревает расположенные в соседних каналах участки этих же пластин, от которых тепло далее передается нагреваемым потокам.

Направляемые с помощью рассекателей

4 и 5, охлаждаемый и нагреваемый потоки в описываемом теплообменнике движутся только вдоль стенок 2 каналов 1, существенно приближая температуры соответствующих участков теплообменных пластин 8 к температурам потоков в их зоне. Последнее способствует повышению перепада температур на эффективных участках пластин, расположенных по обе стороны стенок 2 каналов 1 и, тем самым, повышению эффективности теплообмена. Одновременно конфигурация профилированных рассекателей 4 и 5 способствует повышению жесткости пластин 8, уменьшая тем самым вероятность их деформации и взаимного соприкосновения.

По одному из вариантов (фиг. 3) профилирова нные рассекатели выполнены в виде завихрителей 10, создающих завихрение по5

r0

Зо

40 тока, что дополнительно повышает эффективность теплообмена. Конструктивно завихрители 10 в теплопроводных пластинах 8 представляют собой конические винтообразные поверхности, расположенные таким образом, что завихрители двух соседних теплопроводных пластин 8 повернуты друг относительно друга по оси рассекателей.

По другому варианту (фиг. 4) рассекатели всех пластин в одном канале выполнены в виде сплошного обтекаемого стержня 11, который проходит через отверстия, выполненные в теплопроводных перфорированных пластинах 8, при этом рассекатель потока может иметь винтообразную рельефную поверхность.

Такое выполнение рассекателей придает пластинам 8 повышенную жесткость и способствует завихрению потока.

Предлагаемый теплообменник позволяет интенсифицировать теплообмен примерно на

15 /О по сравнению с известными матричными компактными теплообменниками и значительно повысить их эксплуатационную надежность в результате увеличения жесткости теплопроводных пластин. Это расширяет рабочие характеристики теплообменнпка — рабочее давление, температуру, состав сред и производительность, а следовательно, расширяет сферу его возможного применения. Появляется, в частности, возможность использования его в воздухоразделительных установках.

Применение этого теплообменника в воздухораспределительных и газификационных установках различного давления уменьшит, примерно, в 5 — б раз габариты современной теплообменной аппаратуры, снизит энергозатраты на получение продуктов разделения воздуха, повысит коэффициент унификации деталей теплообменника и позволит освоить механизированное и автоматизированное их производство.

Создание типоразмерных рядов описанных теплообменников для различных отраслей хозяйства и специализированное их производство повысит эффективность многих отраслей машиностроения.

Формула изобретения

1. Теплообменник, содержащий пакет из проставок с окнами, образующими при сборке каналы для теплообменивающихся сред, и чередующихся с проставками перфорированных теплопроводных пластин, общих для всех каналов, отличающийся тем, что с целью интенсификации теплообмена и по. вышения эксплуатационной надежности, каждая пластина в зоне каналов снабжена профилированными рассекателями.

2. Теплообменник по п. 1, о тл и ч а юшийся тем, что рассекатели выполнены в

553435 виде завихрителей с коническими винтообразными поверхностями.

3. Теплообменник по п. 1, о т л и ч а юшийся тем, что рассекатели всех пластин в одном канале выполнены в виде сплошного стержня обтекаемой формы, например, с винтообразной рельефной поверхностью.

Источники информации, принятые во внимание при экспертизе:

1. Епифанова В. И. «Разделение воздуха методом глубокого охлаждения», М., «Машиностроение», 1973, т. 1, с. 273.

2. Патент США № 3534813, 165 — 164, опубл. 1970.

553435

Составитель Н. Вольская

Редактор Л. Жаворонкова Тскред И. Карандашова

Заказ 441/1141 Изл. ¹ 40 Тираж 815 Полписно.

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, К-З5, Раушская наб., д.

Тип. Хгрьк. фин. прел. «Патент»