Вакуумная плазменно-электрошлаковая печь

Иллюстрации

Показать всеРеферат

ВАКУУМНАЯ Ш1АЗМЕННО-ЭЛЕКТРО- Ш1АКОВАЯ ПЕЧЬ для переплава металлов, содержащая плавильную камеру.кристаллиэатор с верхней уширенной частью и поддон, механизм подачи заготовки, механизм вытягивания слитка, плазмотроны^ установленные в плавильной камере, и источник тока,!отличающ. ая ся тем, что, с целью повышения степени рафинирования металла и исключения взрывоопасности, она снабжена нерасходуемым металлическим электродом, вьшолненным в виде кольца и расположенным в уширенной части кристаллизатора вокруг верхней кромки его формирующей части и соединенным через источник тока с поддоном, а плазмотроны установлены на расстоянии от верхней кромки расширенной части кристал-.лизатора равным 0,5-3,0 диаметра плазмотрона.с Ф(Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

„„SU„i, ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 2199547/22-02 (22) 15.12.75 (46) 30.10.86. Бюл. У 40 (72) В.П.Муха, В.Г.Завьялов, Г.И.Орлов, А.Г.Помещиков, Ю.С.Лукьянов, Н.И.Майдуров, В.Я.Гутенберг, Ю.А.Ложкин, Л.С.Казанцев, В.Ф.Добровольский, Е.М.Никитин и В,В.Тетюхин (53) 621.365.3(088.8) (56) Сб. "Вопросы спецэлектрометаллургии". Киев, "Наукова думка", 1969.

Сб. "Специальная электрометаллургия". Киев, "Наукова думка", 1970, с. 5662, 8 7. (54) (57) ВАКУУМНАЯ ПЛАЗМЕННО-ЭЛЕКТРОЮПАКОВАЯ ПЕЧЬ для переплава металлов, содержащая плавильную камеру, (ц 4 С 22 В 9/18;С 22 В 9/20 кристаллизатор с верхней уширенной частью и поддон, механизм подачи заготовки, механизм вытягивания слитка, плазмотроны установленные в плавильной камере, и источник тока, отличающаяся тем, что, с целью повышения степени рафинирования металла и исключения взрывоопасности, она снабжена нерасходуемым металлическим электродом, выполненным в виде кольца и расположенным в уширенной части кристаллизатора вокруг верхней кромки его формирующей части и соединенным через источник тока с поддоном, а плаэмотроны а установлены на расстоянии от верхней кромки расширенной части кристаллизатора равным 0,5-3,0 диаметра плаэмотрона.

553842

Изобретение относится к области металлургии.

Известны установки для плазменношлакового переплава металлов и сплавов, имеющие плавильную камеру, 5 кристаллизатор, механизм подачи заготовки, механизм вытягивания слитка, плаэмотроны, устройство для подачи флюса и источник питания.

При плазменно-шлаковом переплаве

10 металлов в известных установках флюс в форме порошков непрерывно или периодически подают на поверхность металлической ванны, вводимая мощность используется для плавления заготовки, перегрева жидкой ванны металла и расплавления шлака.

Известна также установка для плазменно-шлакового переплава металлов, содержащая плавильную камеру с закрепленным вверху механизмом вертикальной подачи заготовки, плазмотроны, .расположенные в плавильной камере радиально по периметру заготовки, кристаллизатор с поддоном. Извлечение слитка из кристаллизатора осуществляется механизмом вытягива./ ния. Для наведения шлаковой ванны имеется устройство для подачи шлака..

В конструкции установки плазмотроны ЗО расположены в плавильной камере таким образом, что между плазменными факелами плазмотронов и верхней кромкой кристаллизатора имеется зазор.

При изменении формы и геометрии плазменных факелов плазмотронов в процессе плавки величина этого зазора колеблется и может достигать таких минимальных значений, при которых тепловой поток, воспринимаемый 4п верхней частью кристаллизатора, не будет полностью отводиться охладителем, циркулирующим в полости кристаллиэатора. Это может привести к прожигу кристаллизатора, что делает 45 такую установку взрывоопасной.

Кроме того, при плазменно-шлаковом переплаве состав и масса шлака под воздействием плазменных струй изменяются. Происходит частичное .испарение шлака.

При плазменно-шлаковом переплаве металл в состоянии жидкой пленки на .торце заготовки и капель контактирует с фтористым кальцием а на поверхЭ

55 ности ванны — с применяемым шлаком, что по сравнению с электрошлаковым переплавом, при котором весь жьщкий металл взаимодействует с практически однородным шлаком, ухудшает степень рафинирования металла.

Таким образом, известная установка не позволяет использовать полностью все преимущества шлаковой обработки производства высококачественных слитков.

Целью изобретения является повышение степени рафинирования металла и исключение взрывоопасности при переплаве.

Эта цель достигается тем, что в предлагаемой установке для плазменношпакового переплава металла, содержащей плавильную камеру, кристаллиэатор с поддоном и уширенной частью для шлаковой ванны, механизм подачи заготовки, механизм вытягивания слитка и плазмотроны, к шлаковой ванне подведен нерасходуемый металлической электрод, закрепленный между стенками расширенной части кристаллизатора и собственно кристаллизатора и помещенного верхней частью в расплав шлака ниже верхней кромки кристаллизатора или на одной плоскости с ней, а плазмотроны установлены таким образом, что между осью каждого плазмотрона и верхней кромкой расширенной части кристаллизатора имеется зазор, равный 0,5-3,0 диаметра плазмотрона.

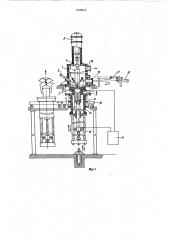

На фиг. 1 и 2 схематично изображена вакуумная плазменно-электрошлаковая печь.

Вакуумная плазменно-электрошлаковая печь (фиг. 1) имеет плавильную вакуумную камеру 1 с радиально расположенными в ней плазмотронами 2.

Плазмотроны установлены таким образом, что между верхней кромкой расширенной части кристаллизатора и осью каждого плазмо-.рона имеется зазор в пределах 0,5-3,0 диаметра плаэмотрона.

Сверху камеры расположен механизм 3 подачи заготовки с закрепленной в держателе 4 переплавляемой заготовкой 5. Снизу плавильной камеры прикреплен (ф-r. 2) кристаллиэатор

6 с расширенной частью 7 для шлаковой ванны 8. Между стенками ррсширенной части кристаллизатора и собственно кристаллизатором электроизолированно установлен нерасходуемый металлический электрод 9, который своей верхней частью — жидкометаллической лункой 10 контактирует с распла вом шлака 8. Верхняя часть электрода

9 расположена ниже верхней кромки собственно кристаллизатора или на одной плоскости с этой кромкой.

Источник питания 11 соединен с электродом 9 и поддоном 12, на котором формируется слиток 13 s подвижной камере 14.

Поддон 12 соединен с механизмом вытягивания 15 слитка 13. Камера 14 при загрузке заготовки и разгрузки . слитка перемещается тележкой 16 с приводом.

Заливочная воронка 17 перемещается пневмоцилиндром 18. Патрубок 19 в плавильной камере 1 служит для ввода заливочной воронки. Для создания в камере 1 разрежения имеется патрубок 20.

Печь работает следующим образом.

В исходном положении камера 14 находится на позиции загрузки заготовки 5, которая устанавливается на поддон 12, расположенный в камере

14 и с помощью тележки 16 перемещается под установку. Затем камера 14 закрепляется к )кристализатору. Заготовка 5 закрепляется в держателе

4 и перемещается .вверх в плавильную камеру 1. Поддон 12 вводится в кристаллиаэтор 6. Заливочная воронка 17 пневмоцилиндром 18 вводится через

53842 4 патрубок 19 в плавильную камеру 1. Включается источник питания 1, и подается напряжение на нерасходуемый электрод 9 и поддон 12. После этого э жидкий шлак 8 заливается в расширенную часть кристаллизатора.

Установка герметизируется и через патрубок 20 вакуумируется. Затем

tO зажигаются плазмотроны 2, и механизм подачи 3 заготовка 5 вводится в тепловое поле, создаваемое плазменными факелами плазмотронов, при этом между осью установки плазмотронов и (15 верхней кромкой расширенной части кристаллизатора образуется зазор, равный 0,5-3,0 диаметра плазмотрона, Расплавленный металл дегазируется на торце заготовки и затем в каплях

20 при падении рафнирируется в расплаве шпака 8 и кристаллизуется в слиток

13. После переплава заготовки 5 источник питания .11 отключается. Напряжение, подаваемое на плазмотроны, 25 понижается до погасания дуги. Слиток 13 вытягивается вместе с закристаллизовавшимся шпаком в подвижную камеру 14. Установка разгерметизируется. Подвижная камера 14 отсоедиЗб няется от кригталлизатора 6, и на тележке 16 перемещается на позицию загрузки. Далее цикл повторяется.

553842

Составитель

Техред:Н. Глущенко Корректор М.Пожо

Редактор Е.Братчикова Заказ 5841/Э

Тираж 567 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открыгий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4