Способ изготовления гофрированных труб

Иллюстрации

Показать всеРеферат

т и 554043

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (б1) Дополнительное к авт. свид-ву (22) Заявлено 07.10.74 (21) 2065693/27 с присоединением заявки № (23) Приоритет

Опубликовано 15.04.77. Бюллетень № 14

Дата опубликования описания 03.05.77,51) М. Кл.2 В 21D 15/00

В 21Р 51/12

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 62-762.65 (088.8) (72) Автор изобретения

И. А. Самсонов (71) Заявитель

i, (54) СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ

Изобретение относится к области обработки металлов давлением и может быть использовано в промышленности для изготовления сильфонов.

Известен способ изготовления сильфонных компенсаторов, состоящий из предварительной гибки листовой заготовки посредством матрицы и пуансона (штампа), формовки полученной ленты на профильных валках и заварки кромок компенсатора продольным швом с двух сторон с помощью электродуговой сварки.

Качество компенсаторов, изготовленных таким способом, низкое.

Известен способ изготовления гофрированных труб, заключающийся в предварительном гофрировании плоской заготовки, последующей формовке в обечайку, сварке кромок и окончательном гофрировании.

Однако качество изготавливаемых компенсаторов также низкое.

С целью повышения качества изготовления сильфонных компенсаторов по предлагаемому способу после предварительного гофрирования производят калибровку гофрированной ленты, а после окончательного гофрирования выполняют сближение гофров сильфонов с последующей их калибровкой и испытанием на прочность сварочного шва путем подачи в сильфон жидкости под заданным давлением.

С целью улучшения технологии электросварки продольных швов, угол наклона боковых поверхностей выступов или впадин гофров ленты составляет 30 — б0 .

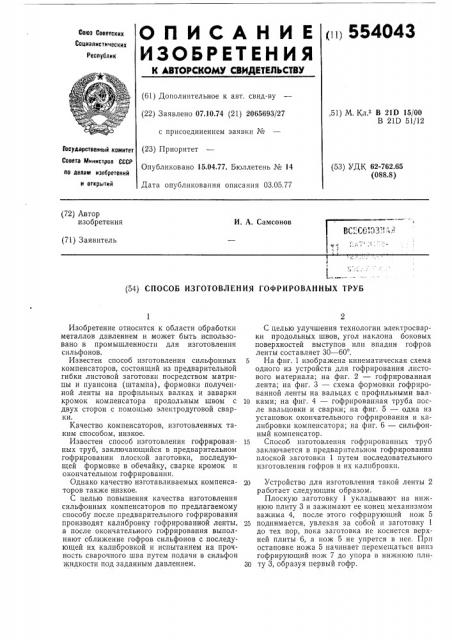

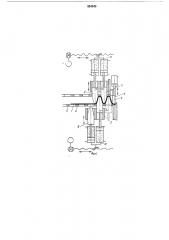

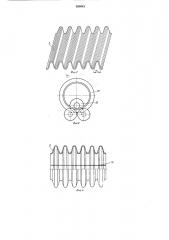

5 На фиг. 1 изображена кинематическая схема одного из устройств для гофрирования листового материала; на фиг. 2 — гофрированная лента; на фиг. 3 — схема формовки гофрированной ленты на вальцах с профильными вал10 ками; на фиг. 4 — гофрированная труба после вальцовки и сварки; на фиг. 5 — одна из установок окончательного гофрирования и калибровки компенсатора; на фиг. б — сильфонный компенсатор.

15 Способ изготовления гофрированных труб заключается в предварительном гофрировании плоской заготовки 1 путем последовательного изготовления гофров и их калибровки.

20 Устройство для изготовления такой ленты 2 работает следующим образом.

Плоскую заготовку 1 укладывают на нижнюю плиту 3 и зажимают ее конец механизмом зажима 4, после этого гофрирующий нож 5

25 поднимается, увлекая за собой и заготовку 1 до тех пор, пока заготовка не коснется верхней плиты б, а нож 5 не упрется в нее. При остановке ножа 5 начинает перемещаться вниз гофрирующий нож 7 до упора в нижнюю плиЗО ту 3, образуя первый гофр.

554043

Последовательным движением гофрирующих ножей 8 и 9 образуют аналогично второй гофр. Для изготовления следующего гофра нижняя каретка 10 с ножами 5 и 8 автоматически перемещается на величину шага f гофра влево. После этого перемещением вверх гофрирующего ножа 5 калибруют предыдущий гофр, а движением ножа 8 образуют следующий гофр. Затем перемещают на величину шага гофра влево верхнюю каретку 11 с ножами

7 и 9, калибруют предыдущий гофр и изготавливают следующий.

Полученная гофрированная лента 2 (фиг. 2) в зависимости от формы инструмента имеет угол наклона а боковых поверхностей выступов или впадин гофров, равный 30 — 60 .

Гофрированную ленту 2 формуют на трехвалковом стане (фиг. 3) профильными валками 12 до получения обечайки 13. После формовки стык кромок обечайки 13 заваривается, например, электродуговой сваркой (фиг. 4) .

Затем на обечайке осуществляют окончательное гофрирование, калибровку и испытание на прочность сварочного шва 14.

Зти операции могут осуществляться на любой известной установке в том числе и на установке, которая работает следующим образом (фиг. 5). Обечайка 13 устанавливается между двумя опорами, Нижняя опора 15 жестко связана с корпусом силового цилиндра 16, а верхняя опора 17 связана с его штоком 18.

Между опорами устанавливается съемная формующая оснастка. Подается жидкость в полость 19 и осуществляется окончательное гофрирование. Затем подают жидкость в надпоршневую полость, перемещая верхнюю плиту 16 и осуществляя сближение гофров. Так как при перемещении верхней плиты 16 жидкость в полости 19 будет сжиматься, то в зависимости от заданной величины ее давления будет осуществляться калибровка гофров и испытание на прочность сварочного шва. После окончания испытания жидкость сливается, 10 а полученная гофрированная труба снимается и разрезается на заданную длину сильфонов

20 (фиг. 6).

Формула изобретения

1, Способ изготовления гофрированных труб, заключающийся в предварительном гофрировании плоской заготовки, последующей формовке в обечайку, сварке кромок и окон20 чательном гофрировании, о т л и ч а ю щ и йс я тем, что, с целью повышения качества изготовления сильфонных компенсаторов, после предварительного гофрирования производят калибровку гофрированной ленты, а после

25 окончательного гофрирования выполняют сближение гофров сильфонов с последующей их калибровкой и испытанием сварочного шва на прочность путем подачи в сильфон жидкости под заданным давлением.

30 2. Способ по п. 1, отличающийся тем, что, с целью улучшения технологии электросварки продольных швов, угол наклона боковых поверхностей выступов или впадин гофров ленты составляет 30 — 60 .

554043 аоикб

Составитель Л. Щепнина

Техред И. Карандашова

Корректор А, Галахова

Редактор Л. Полова

Типография, пр. Сапунова, 2

Заказ 922/7 Изд. № 37б Тираж 1077 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5