Роторное устройство для обкатки трубчатых заготовок

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (ii) 554048

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 27.11.74 (21) 2080090/27 с присоединением заявки № (23) Приоритет

Опубликовано 15.04.77. Бюллстень № 14

Дата опубликования описания 23.05.77 (51) М. Кл. В 21D 51/02//

В 23{„) 41/08

Государственный комитет

Совета Министров СССР (53) УДК 621.774.77.06

{ 088.8) ло делам изобретений и открытий (72) Аглоры изобретения

В. Г. Капорович, В, С. Рыжиков, l3. Г. Середа и В. К. Удовенко

Краматорский индустриальный институт (71) Заяипель

1 (54) РОТОР НОЕ УСТРОЙСТВО ДЛЯ ОБКАТКИ ТРУБЧА о1К

ЗАГОТОВОК

Изобретение относится к обработке металлов давлением, и может быть использовано при производстве изделий из трубчатых заготовок обкаткой инструментом трения.

Известны роторно-конвеерные линии, у которых ряд роторов обтянут бесконечным транспортным цепным конвеером, передающим заготовки от одного рабочего ротора к другому (1, 2).

Известно также роторное устройство для обкатки трубчатых заготовок, содержащее загрузочный барабан и шпиндельный барабан с несколькими шпинделями, установленные последовательно в станине с возможностью вращения на общей оси, и неподвижно закрепленный на станине формующий инструмент (3).

Существенным недостатком известных устройств является то, что задача заготовок в цанговые зажимы и выдача их оттуда осуществляется на разных позициях, кроме того, в момент выгрузки заготовки из шпинделя она теряет ориентацию.

Для обеспечения более высокой производительности машины для обкатки необходимо увеличить рабочую зону шп индел ьного барабана, кроме того, необходимо сохранить ориентацию заготовок при передаче их на другие технологические агрегаты.

Целью изобретения является расширение технологических возможностей роторного устройства и повышение производительности.

Поставленная цель в предлагаемом устройстве достигается за счет того, что оно снабжено разгрузочным барабаном, установленным с возможностью вращения на общей оси за шпиндельным барабаном, при этом каждый шпиндель выполнен в виде сквозного цангового зажима.

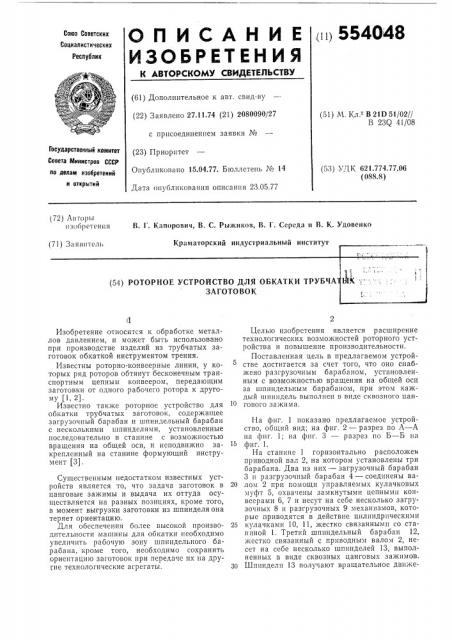

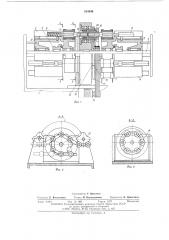

На фиг. 1 показано предлагаемое устройство, общий впд; на фиг. 2 — разрез по Л вЂ” A на фиг. 1; на фиг. 3 — разрез по Б — Б на

1> фиг. 1.

На станине 1 горизонтально расположен приводной вал 2, на котором установлены три барабана. Два из них — загрузочный барабан

3 и разгрузочный барабан 4 — соединены ва20 лом 2 при помощи управляемых кулачковых муфт 5, охвачены замкнутыми цепными конвеерами 6, 7 и несут на себе несколько загрузочных 8 и разгрузочных 9 механизмов, которые приводятся в действие цилиндрическими

25 кулачками 10, 11, жестко связанными со станиной 1. Третий шпиндельный барабан 12, жестко связанный с приводным валом 2, несет на себе несколько шпинделей 13, выполненных в виде сквозных цанговых зажимов. зо Шпиндели 13 получают вращательное движе554048 ние от двигателя 14 через ременную передачу

15, зубчатое колесо 16 и шестерню 17.

На станине 1 жестко смонтирован формующий инструмент 18 и плоский кулачок 19, взаимодействующий с толкателем 20, кроме того, на станине 1 установлены несколько натяжных роликов 21.

Роторное устройство для обкатки трубчатых заготовок работает следующим образом.

Заготовки, один конец которых нагрет до ковочной температуры, подаются замкнутым цепным конвеером в зону загрузки. На участке зоны загрузки, величина которого регулируется натяжными роликами 21, заготовки, находящиеся в ячейках замкнутых цейных конвееров 6 и 7, соосны с отверстиями сквозных цанговых зажимов шпинделей 13.

Загрузка заготовок в сквозные цанговые зажимы шпинделей 13 и выгрузка их оттуда после обкатки осуществляется одновременно на одной позиции переталкиванием, в процессе непрерывного вращения шпиндельного барабана 12, загрузочного 3 и разгрузочного 4 барабанов. Толкатель 20, взаимодействуя с кулачком 19 на участке 1, разжимает сквозной цанговый зажим шпинделя 13. Загрузочный 8 и разгрузочный 9 механизмы, расположенные соосно с отверстиями сквозных цанговых зажимов шпинделей 13 и приводимые в движение цилиндрическими кулачками 10 и 11, перемещаясь вдоль оси вала, загружают заготовку из ячейки замкнутого цепного конвеера 6 в сквозной цанговый зажим шпинделя 13, одновременно с этим обкатанную заготовку выгружают в ячейку замкнутого цепного конвейера 7, отводящего заготовки от устройства. Затем толкатель 20 съезжает с плоского кулачка 19, сквозной цанговый зажим шпинделя 13 зажимает заготовку. Загрузочный 8 и разгрузочный 9 механизмы под воздействием цилиндрических кулачков 10 и 11 возвращаются в исходное положение. Заготовка, перемещаясь по круговой траектории вокруг вала 2 и вращаясь в шпинделе 13 вокруг собственной оси (движение передается через ременную передачу 15 и зубчатую пару 16, 17), входит в контакт с формующим инструментом 18, обкатывается, постепенно приобретая заданную форму.

Предлагаемая конструкция роторного устройства для обкатки трубчатых заготовок позволяет увеличить производительность процесса, так как в результате увеличения рабочей зоны шпиндельного барабана устройства может быть увеличена скорость вращения шпиндельного барабана, а, следовательно, и такт выпуска заготовок. Например, производительность шестишпиндельных роторных устройств для обкатки трубчатых заготовок может быть повышена на 20 Кроме того, предло>кенная конструкция позволяет расширить технологические возможности устройства, а именно — обеспечить сохранение ориентации заготовки после обкатки при транспортировании к другим технологическим аг20 регатам.

Формула изобретения

Роторное устройство для обкатки трубчатых заготовок, содержащее загрузочный ба25 рабан и шпиндельный барабан с несколькимп шпинделями, установленные последовательно в станине с возможностью вращения на общей оси и неподвижно закрепленный на станине формующий инструмент, о тл и ч а ю30 щ е е с я тем, что, с целью расширения технологических возможностей устройства и повышения производительности, оно снабжено разгрузочным барабаном, установленным с возможностью вращения на общей оси за шпинз5 дельным барабаном, при этом каждый шпиндель выполнен в виде сквозного цангового зажима.

Источники информации, принятые во внимание при экспертизе:

4р 1. Кошкин Л. Н. «Комплексная автоматизация производства на базе роторных линий». М., Машиностроение, 1965 г. с. 17.

2. Авторское свидетельство № 347256, М. кл. В 23@ 41/00 от 1970 r.

3. Авторское свидетельство СССР № 312656, М. кл. В 21Р 51/02, от 1969. (прототип).

554048

Фиг. /

А вЂ

Б-Б

Puz. 3 иг. 2

Составитель Т, Яковлева

Тскред И. Карандашова

Корректор Л. Денискнна

Редактор Л. Василькова

Заказ 018/3 Изд. К» 368 Тираж 1077 Подиисиос

11111111П11 Государственного комитета Совета Министров СССР ио делим изобретений ll открытий

I!3035, Москва, Ж-35, Раушская иаб., д. 4/5

Типография, ир. Сапунова, 2