Способ получения стальных изделий

Иллюстрации

Показать всеРеферат

О П И С А Н И Е < > 554062

ИЗОБРЕТЕН ИЯ

К АВТОРСКОмУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистимеских

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 03.07.74 (21) 2040163/02 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 15,04.77. Бюллетень № 14 (51) М Кл В 22D 11/00

Государственный комитет

Совета Министров СССР па делам изобретений и аткрытий (53) УДК 621.746. .27 (088.8) Дата опубликования описания 06.07.77 (72) Авторы изобретения

О. В. Мартынов и Д; Н. Ламыкин (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ

Изобретение относится к области металлургии и может быть использовано, в частности при получении изделий из черных металло,в.

Известен способ получения проката из черных металлов, включающий отливку слитков с последующей деформацией их в твердом состоянии с целью придания формы и получения необходимых физико-механических свойств изделия (1).

Однако этот способ требует больших капитальных затрат при значительных отходах металла.

Известны также способы формирования слитков в жидком состоянии, включающие литье металла в кри сталлизатор, образова нный электромапнитныои полем и ндуктора, и последующее затвердевание получаемой заготовки путем подачи на нее охлаждающей среды (2, 3). Недостатком этих способов является то, что сталь при переходе из жидкого состояния в твердое не изменяет своих свойств и поэтому требуется последующая.деформация заготовки с целью ликвидации литой структуры и получения определенных мех а нече ских свойств.

С целью исключения деформации заготовки, снижения расхода металла и уменьшения капитальных затрат при производстве слитка литье стали производят в электромаг2 нитном переформиру1ощем устройстве, где жидкий металл после получения формы и размеров конечного изделия нагревают до необходимой температуры, обеспечивают дегаза5 цию и удаление примесей, а затем переводят в твердое состояние путем совместного снижения мощности электромагнитного поля и усиливающегося действия охлаждающей среды.

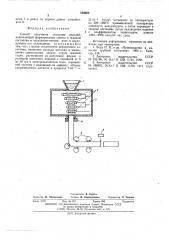

Чертеж поясняет предлагаемый способ.

Металл из разливочного устройства 1 через отверстие круглого сечения поступает в электромагнитное устройство 2, в котором

15 струю металла ра стягивают электромагнитным полем .до формы и размеров конеч ного изделия с толщиной от б до 50 мм. Характеристики поля при этом должны быть: индукция 7 10 — — 21 ° 10 — 5 тл/см, плотность

20 тока 100 — 300 а/мм . Затем металл нагревают до определенной температуры, на 200 †2 С выше температуры ликвидуса, пропускают при этой температуре через вакуумную камеру 3, имеющую разряжение C 1 — 10 — мм

25 рт, ст. и подвергают низкому охлаждению с коэффициентом теплоотдачи 1500 — 2500 ккал/и час. град. в камере 4, одновременно снижая, действие электромагнитного поля до нижних пределов указанных выше параметЗО ров. Затвердевшее изделие вытягивают вал554062

3 ками 5 и режут на мерные длины устройством 6.

Формула изобретения

Составитель В. Сирота

Техред И. Карандашова Корректор О. Тюрина

Редактор М. Афанасьева

Заказ 3779 Изд. М 357 Тираж 992 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 5К-35, Раушская наб., д. 4/5

МОТ, Загорский филиал

Способ получения стальных, изделий, включающий формирование слитка в жидком состоянии в электромагнитном поле и последующее его охлаждение, отличающийся тем, что, с целью исключения деформации заготовки, анижения расхода металла и уменьшения капитальных затрат, струю жидкой стали растягивают до получения формы и размеров конечного изделия с толщиной от 6 до 50 мм в электромагнитном поле переменной частоты с и ндукцией на вдвницу объема удержи|ваемого металла в пределах 710

21 ° 10 — з тл/см, нагревают до температуры на 200 — 250 С превышающей температуру ликвидуса, вакуумируют, а затем переводят в твердое состояние путем охлаждения изделия с коэффициентом теплоотдачи, равном

1500 — 2500 ккал/м . час. град.

Источники информации, принятые во внимание при экспертизе:

10 . 1. Беда Н. И. и др. «Производство и качество трубной заготовки», 1966 г., Киев, стр. 156.

2. Авторское свидетельство СССР

М 233186, М. Кл В 22В 11/14, 1968.

3. Авторское свидетельство СССР № 380063, М.Кл. В 22В 11/00, 1971 (прототип) .