Быстрорежущая сталь

Иллюстрации

Показать всеРеферат

Класс 18 Ь, 20;

18(3, 1,, М 55И2

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зарегистрировано в Бюро по ледую цей регистрпиии изоореи ений Госпланп при СНК СССР

H. А. Минкевич, В. С. Владиславлев и О. С. Иван

Быстрорежу1цая сталь.

Заявлено 3 апреля 1937 года в НКЧЛ!ет за ¹ 6370.

Опубликовано 3! июля 1939 года. (ч

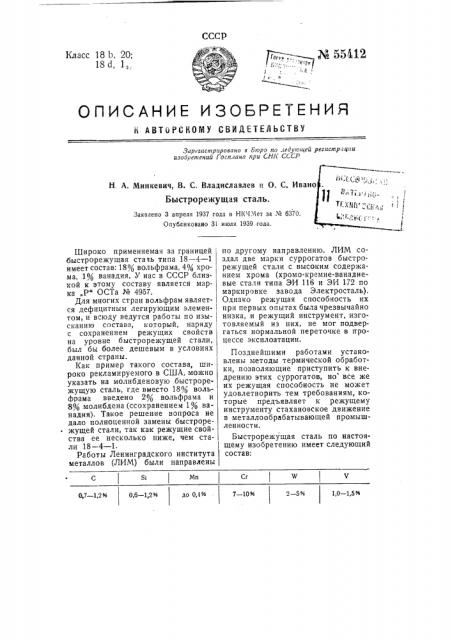

Сг W

Si Мп до 0,4Уо

7 — 10м

0,6 — 1,2 И

1,0 — 1,5

0,7 — 1,2 М

Широко применяемая за границей быстрорежущая сталь типа 18 — 4 — 1 имеет состав: 18% вольфрама, 4% хрома, 1% ванадия. У нас в СССР близкой к этому составу является марка .P" ОСТа № 4957.

Для многих стран вольфрам является дефицитным легирующим элементом, и всюду ведутся работы по изысканию состава, который, наряду с сохранением режущих свойств на уровне быстрорежущей стали, был бы более дешевым в условиях данной страны.

Как пример такого состава, широко рекламируемого в США, можно указать на молибденовую быстрорежущую сталь, где вместо 18% вольфрама введено 2% вольфрама и

8% молибдена (ссохранением 1% ванадия), Такое решение вопроса не дало полноценной замены быстрорежущей стали, так как режущие свойства ее несколько ниже, чем стали 18 — 4 — 1.

Работы Ленинградского института металлов (ЛИМ) были направлены по другому направлению. ЛИМ создал две марки суррогатов быстрорежущей стали с высоким содержанием хрома (хромо-кремне-ванадиевые стали типа ЭИ 116 и ЭИ 172 по маркировке завода Электросталь).

Однако режущая способность их при первых опытах была черезвычайно низка, и режущий инструмент, изготовляемый из них, не мог подвергаться нормальной переточке в процессе эксплоатации.

Позднейшими работами установлены методы термической обработки, позволяющие приступить к внедрению этих суррогатов, но все же их режущая способность не может удовлетворить тем требованиям, которые предъявляет к режущему инструменту стахановское движение в металлообрабатывающей промышленности.

Быстрорежущая сталь по настоя щему изобретению имеет следующий ! состав: с S1

Сталь

Мп

0,7 — 0,9% ) 00,6 — 1 %

0,7 — 0,9%, 0,6 — 1%

¹ 1 № 2

7 — 9%

7 9% ло 0,4% ао 04%

При производственном внедрении надлежит в указанных пределах в

Сталь № 1, по данным заявителей, отливалась заводом Электросталь под маркой ЭИ 184, а сталь № 2 отливалась под номерами плавок (например, № 533 и др ).

Сталь № 1 (с 4 — 5% вольфрама) по своим режущим свойствам, при применении в ней ниже изложенных вариантов термообработки, дает по указанию заявителей в целом ряде испытаний инструментов типа сверл, фрезеров и пр. возможность применять ее в качестве полноценного заменителя быстрорежущей стали на режимах резания, одинаковых с последней.

Методика выплавки и разливки сталей № 1 и № 2 не отличается от таковых для быстрорежущей стали типа „Р".

Условия ковки и прокатки таковы: начало ковки или прокатки 1150—

1100, конец не ниже 850 с последующим медленйым охлаждением или с изоте рмиче ской выдержкой при температурах около 750 с последующим охлаждением на воздухе.

Полный отжиг сортовой стали ведется на температуры 840 †8 .

Условия нагрева, выдержки и охлаждения те же, что и для нормальной быстрорежущей стали марки „Р".

Окончательная термическая обработка готового инструмента состоит из закалки и многократного отпуска.

Закалка ведется с других температур, чем при нормальной быстрорежущей стали, а именно с 1175 — 1200 .

Выдержка в среде нагрева на эту температуру должна быть в 1,5 раза первую очередь создать две марки:

W V ° Рнs

4 — 5% 1,2 — 1,5% не более

2 — 3% 1,2 — 1,5% 003% каждоГО больше против норм, принятых для нормальной быстрорежущей стали.

При применении электродных соляных ванн для целей нагрева обязательно раскисление ванн в целях борьбы с обезуглероживанием, а охлаждение при закалке возможно как в масле, так и в горячих средах.

Твердость после закалки, по данным заявителей, лежит в пределах от 53 до 58 единиц ио Роквеллу (шкала С).

Отпуск следует применять многократный на температуру около 550 с выдержкой каждый раз около 1 часа.

Отпуск должен быть двух-четырехкратный с охлаждением на воздухе.

Твердость после закалки и отпуска лежит, по данным заявителей, в пределах 62 — 65 единиц по Роквеллу (шкала С). Столь высокая твердость и способ ее получения служат гарантией красностойкости, износостойкости и высокой режущей способности предлагаемой стали.

Предмет изобретения.

1. Быстрорежущая сталь, отличающаяся тем, что она содержит углерода 0,7 — 1,2%, кремния 0,6 — 1,2%, марганца до 0,4%,, хрома 7 — 10%, вольфрама 2 — 5%, ванадия 1,0 — 1,5%.

2. Способ термической обработки стали по п. 1, отличающийся тем, что закалку ведут при температуре 1175 — 1200 с выдержкой, примерно в 1,5 — 2 раза большей, чем обычной 6ыстрорежущей с многократным (2 — 4 раза) отпуском около 550 и выдержкой примерно по часу.

Тнп. арт. «Сов. Пе1ь». Зак. № 6010 — 550