Станок для обработки шариков

Иллюстрации

Показать всеРеферат

О П И С А Н И Е и ) 554137

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Ресвублик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свил-ву (22) Заявлено 08.07.75 (21) 2151304/08 с присоединением заявки № (51) M. Кл В 24В 11/02

Государственный комитет

Совета Министров СССР оо делам изобретений н открытий (23) Г(рпоритет

I. т

Опубликовано 15.04.77. Ъоллстснь № 14 (53) УДК 621.924.1 (088.8) Дата опубликования описания 12.05.77

До бр ьтнтц(, г.:1 (72) Авторы изобретения

П. И, Ящерицын, Л. А. Олендер, И. П. Филонов, Ю

В. П. Соболевский и О. С. Мурков

Витебский станкостроительный завод им. С. М. ирова (71) Заявитель (54) СТАНОК ДЛЯ ОБРАБОТКИ ШАРИКОВ

Изобретение относится к станкостроению и может быть использовано в подшипниковой промышленности.

Известны станки для обработки шариков, содержащие два диска, причем на одном из них выполнена рабочая канавка (канавки) в виде спирали, при этом преимущественно диск с рабочей канавкой связан с приводом.

Эти станки не обеспечивают возможности регулирования режимов обработки в широком диапазоне.

Этот недостаток устраняется за счет специальной конструкции прижимного инструмента.

Наиболее близким по технической сущности и процессу обработки к предлагаемому является станок для доводки шариков, включающий прижимной диск, на торце которого выполнены радиальные или криволинейные канавки. В начале канавок в прижимном диске имеются осевые отверстия для подвода из бункера шариков. На ведущем диске нарезана спиральная канавка, сопряженная в центре с кольцевым желобом, на котором в месте сопряжения со спиральной канавкой закреплен отсекатель. Станок имеет также загрузочное устройство, включающее бункер и направляющие трубки.

При работе этого станка шарики из бункера через направляющие трубки и осевые отверстия в прижимном диске поступают в кольцевой желоб н отсекателем направляются в зону обработки в места скрещивания ка. навок, выполненных на обоих дисках. При этом изменение режима обработки шариков в течение всего цикла осуществляется путем увеличения и уменьшения усилия прижима шариков и, частично, изменением числа оборотов ведущего диска. Однако в этом станке предусмотрено изменение режима обработки только приведенными выше приемами, что не дает возможности эффективно управлять процессом о бр а ботки шар иков.

С целью обеспечения возможности регули15 рования режима обработки и улучшения качества шариков предлагаемый станок содержит нажимной диск с установленными на нем пластинчатыми инструментами, имеющими на рабочей поверхности канавки, а также

20 диск со спиральной канавкой, причем нажимной диск снабжен подвижными в радиальном направлении каретками, несущими установочно-поворотные вилки, на которых закреплены пластинчатые инструменты, при этом станок

25 снабжен механизмом радиального перемещения кареток. Для увеличения производительности станок содержит загрузочное и разгрузочное устройства.

Регулирование режима обработки осущест30 вляется за счет механизма радиального пере554137

20 мещения кареток, выполненного в виде соосного,нажимному диску поворотного кольца с профильной внутренней поверхностью, взаимодействующей с копирными роликами, установленными на вилках.

Направление движения шариков вдоль канавок пластинчатого инструмента и направление вращения диска со спиральной канавкой образуют между собой тупой угол, а рабочее давление на обрабатываемые шарики создается за счет предварительно сжатых пружин.

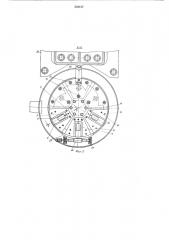

На фиг. 1 показан гредлагаемый станок; на фиг. 2 — разрез А — Л на фиг. 1; на фиг.

3 — сечение Б — Б на фиг. 2; на фиг. 4 — сечение  — В на фиг. 1; на фиг. 5 — схема движения шариков в рабочих канавках; на фиг.

6 — сечение à — Г .на фиг. 5 при исходном положении прижимного инструмента; на фиг. 7 и 8 — сечение à — Г и Д вЂ” Д на фиг. 5 при установившемся режиме обработки.

Станок включает в себя нажимной инструмент, содержащий закрепленный на оси 1 механизма подъема фланец 2, имеющий связанные с .ним сегменты 3, у которых в радиальных пазах 4 при помощи направляющих качения 5 установлены каретки 6. На этих каретках при помощи вилок 7 закреплены пластинчатые инструменты (рабочие планки) 8, на каждом из которых имеется продольная канавка 9 (см. фиг. 1 и 4) полукруглого профиля, причем фиксация пластинчатого инструмента в вилке 7 осуществляется специальной шпонкой 10. Фиксация вилки 7 в каретке и производится при помощи винта 11 и шлицевого соединения 12, выполненного на ступицах 13 вилок 7 и соответствующих кареток 6. Сегменты 3 и фланец 2 связаны между собой пружинами 14 и винтами 15, причем эти винты фиксируют от поворота сегменты 3 и дают им возможность смещаться в осевом направлении, так как отверстия под винты, выполненные во фланце 2, несколько больше их диаметра. В радиальных пазах 4 сегментов 3 между последними и соответствующими каретками 6 поставлены пружины 16.

На планшайбе 17 закреплен диск 18, на котором выполнена канавка 19 в виде спирали фиг. (см. 1 и 5).

Пластинчатые инструменты 8 установлены под некоторым углом к осям радиальных пазов 4 с таким расчетом, чтобы векторы скоростей центров шариков, перемещающихся в канавках 9 рабочих планок 8, образовывали тупой угол с направлением вращения диска со спиральной канавкой (см. фиг. 5). Величина этого угла подбирается экспериментально в зависимости от диаметра обрабатываемых шариков, шага спиральной канавки и др.

Для создания рабочего усилия в нажимном инструменте на направляющих кронштейнах

20 установлено соосное нажимному диску поворотное кольцо 21, профильная поверхность которого контактирует с наружными кольца25

65 ми подшипников 22, посаженных на ступицах

13 вилок 7. При этом на поворотном кольце

21 закреплен зубчатый венец 23, входящий в зацепление с червяком 24, установленным на проушинах 25, привинченных к фланцу 2.

На фланце 2 закреплен бункер 26 с приваренными к его дну трубками 27 для подачи шариков в начало каждой канавки 9.

Для отвода шариков, вышедших из обработки, имеется отводящий лоток 28, закрепленный на станине 29.

Для загрузки шариков в бункер 26 служит подающий лоток 30.

Механизм подъема имеет шкалу 31, по которой можно устанавливать и фиксировать определенное расстояние между торцом диска со спиральной канавкой и торцом нажимного диска, причем это расстояние определяет диапазон угла контакта а (см. фиг. 7 и 8) шариков с профилями канавок 9 и 19.

Индикатор 32 служит для определения и контроля величины сжатия пружин 14, По наружному периметру нажимной диск огражден кожухом 33.

Станок работает следующим образом.

В зависимости от необходимого усилия прижима шариков для их обработки производится предварительное сжатие протарированных пружин 14, осуществляемое при силовом сведении торцов нажимного диска (зеркалом пластинчатых инструментов 8) и диска 18 со спиральной канавкой, при этом поднимаются головки винтов 15, которые необходимо равномерно затянуть. Величина сжатия пружин

14 фиксируется по показанию индикатора 32, установленного между фланцем 2 и одним из сегментов 3.

В зависимости от диаметра обрабатываемых шариков и заданного угла контакта а (см. фиг. 7 и 8) по специальной шкале 31 механизма подъема устанавливается и фиксируется определенное расстояние Н (см. фиг.

6) между торцом диска 18 со спиральной канавкой и торцом нажимного диска (зеркалом рабочих планок 8). Затем включается привод и устанавливается рабочее число оборотов диска со спиральной канавкой, при этом через подающий лоток 30 шарики загружаются в бункер 26, из которого по трубкам 27 подаются в начало соответствующих канавок 9 пластинчатых инструментов 8 и, захватываясь набегающей спиральной канавкой 19 диска

18, свободно перекатываются вдоль канавок

9. Вслед за этим начинает вращаться червяк

24 и, действуя на зубчатый венец 23, проворачивает кольцо 21,,которое, действуя на наружные кольца подшипников 22, перемещает каретки 6 в направлении к оси дисков. При этом происходит параллельный перенос рабочих планок 8, в результате чего выбирается зазор h, заданный расстоянием Н. При выборке зазора h начинается силовое взаимодействие канавок 9 и 19 с шариками. Дости554137 жение усилия прижима шариков, определенного усилием предварительного сжатия пружин 14, фиксируется индикатором 32, так как превышение этого усилия приводит к дополнительному сжатию пружин 14.

По достижении необходимого усилия отключается привод червяка 24 и начинается установившийся процесс обработки шариков.

При дальнейшем перемещении рабочих планок увеличивается усилие прижима шариков и изменяется угол контакта а в сторону увеличения (см, фиг. 7 и 8). Обработанные шарики попадают в отводящий лоток 28, из которого направляются, например, в элеватор.

Таким образом, режим обработки шариков

B широком диапазоне регулируется как усиллем прижима, так и углом контакта.

Предлагаемый станок позволяет значительно расширить возможности регулирования режима обработки, улучшить качество обработки шариков за счет новой конструкции нажимного инструмента.

Формула изобретения

1. Станок для обработки шариков, содержащий нажимной диск с установленными на

5 нем пластинчатыми инструментами, имеющимн на рабочей поверхности канавк, диск со спиральной канавкой, загрузочное и разгрузочное устройства, от 7 и ч а юlll, и йс я тем, что, с целью обеспечения возможности рсгу10 лирован", ре кима обработки, нанчимной диск снаб кен подвижными в радиальном направлении каретками, несущими установочно-поворотные вилки, на которых закреплены пластинчатые инструменты, при этом станок

15 снабжен механизмом радиального перемещения карет к.

2. Станок по п. 1, отличающийся тем, что механизм радиального перемещения кареток выполнен в виде соосного нажимному

20 диску поворотного кольца с профильной внутренней поверхностью, взаимодействующей с копирными роликами, установленными на вилках.

554137

6- 6 поВернутс

M2:1

1Риг. 4

Фиг 5

à — Г поВернуто м5:7

Г- Г поВернуто м6:1

1В

Риг. б

4 иг. 5 в-в м2:7

А — А поВернуто

М6.7

1В Риг. 8