Копировально-шлифовальный станок

Иллюстрации

Показать всеРеферат

О П И С А Н И Е III) 554139

ИЗОБРЕТЕНИЯ

Союз Советских

Соииалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 20.08.74 (21) 2060714/08 с присоединением заявки _#_e (51) М. Кл.з В 24В 19/08

Государственныз комитет (23) Приоритет

Совета Мнннстров СССР по делам изобретений и открытий (53) У " К 621 924 6 (088.8) Опубликовано 15.04.77. Бюллетень М 14

Дата опубликования описания 12.05.77 (72) Авторы изобретения

И. А. Курзель, Ю. Н. Лебединский, Ю. В. Кеклин, Г. g. ЯрскЕЪ и А. А. Булавкин

Московский трижды ордена Ленина, ордена Октябрьской,,Ревс1л11ори и ордена Трудового Красного Знамени автомобильнь!Г завод им. И. А. Лихачева

- т е

1,ь г,*i ... *!

71) Заявитель (54) КОПИРОВАЛЪНО-ШЛИФОВЛЛЪНЪ|Й СТАНОК

Изобретение относится к станкостроению, а именно к шлифовальным станкам.

Известны копировально - шлифовальные станки для обработки кулачковых деталей, содержащие установленную на станине бабку инструмента с вращающимся шлифовальным кругом и подвижную бабку обрабатываемой детали, на шпиндель которой закреплен копир, взаимодействующий с установленным на станине станка опорным роликом, причем контур копира эквидистантен заданной кривой контура обрабатываемой детали.

Такие станки производят обработку кулачковых деталей с погрешностями, которые являются следствием, во-первых, изменения диаметра шлифовального круга,по мере его износа, и, во-вторых, резких колебаний фактичсс«ой скорости перемещения точки контакта шлигровального круга и детали по контуру последней, т. е. колебаний скорости круговой подачи, что, в свою очередь, вызвано изменениями кривизны конту ра обрабатываемой деталии.

Известны копировально - шлифовальные станки, в которых устранены погрешности, связанные с изменениями диаметра шлифовального круга. Такие станки содержат установленную на станине инструментальную бабку и подвижную бабку изделия, перемещаемуlo относительно осп шлнфовального круга в двух взаимно перпендикулярных направлениях при помощи двух закрепленных на шпинделе бабки изделия копнров, взаимодействующих с установленными на станине станка опорными роликами, причем контур одного копира эквидистантен заданной кривой контура обрабатываемой детали, а контур второго копира выбран нз условия постоянного совмещения прямой, проведенной через центры шлифовального круга и опорного ролика первого копира, с центром кривизны заданной кривой контура обрабатываемой детали в точке контакта шлифовального круга и детали.

Однако прп обработке деталей íà таких стан«ах не устраняются колебания скорости круговой подачи и связанные с ними погрешности, которые по абсолютной величине пре20 восходят погрешности, вызываемые изменениями диаметра шлифовального круга.

Целью изобретения является повышение точности ооработки кулачковы: деталей за счет существенного снижения погрешностей, 25 вызываемых «олебаниями скорости круговой подачи.

Дл» этого в предлагаемом станке в каждой

To»«ñ контура второго копира отношение подъема его контура к номинальному радну554139

3 су шлифовального круга выбрано равным синусу угла между радиусом, проведенным из центра обрабатываемой детали, и нормалью к заданной кривой контура обрабатываемой детали в точке, смещенной на 90 относительно указанной точки контура второго копира.

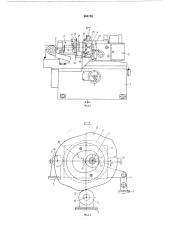

На фиг. 1 изображен предлагаемый станок, общий вид; на фиг. 2 — разрез по А — А на фиг. 1.

На станине 1 станка установлены инструментальная бабка 2 и бабка 3 изделия. Бабка 2 имеет приводимый двигателем (на фигурах не показан) вращающийся шпиндель 4, на котором закреплен шлифовальный круг 5, вращающийся вместе со шпинделем вокруг оси 6. Бабка 3 шарнирно соединена со станиной при помощи промежуточных звеньев 7 (см. фиг. 2) так, что может перемещаться с двумя степенями свободы перпендикулярно оси 6. Бабка 3 имеет вращающийся шпиндель

8, приводимый двигателем 9 через передачу (на фигурах не показана). На шлинделе 8 закреплены патрон 10 для установки обрабатываемой детали и два копира 11 и 12. Копир

11 упирается в опорный ролик 13, установленный на станине 1. Ось 14 вращения ролика 13 параллельна оси 6 и расположена в одной горизонтальной плоскости с ней. Копир 12 упирается во второй опорный ролик 15, также установленный на станине 1. Ось 16 вращения ролика 15 параллельна оси 6 и расположена под осью шпи нделя 8. Патрон 10 предназначен для крепления обрабатываемой кулачковой детали 17, у которой профиль вну-. тренней кулачковой поверхности задан кривой

18. Центр 19 детали 17 совпадает с осью вращения шпинделя 8 и осями копиров 11 и 12.

Контур 20 копира 11 эквидистантен заданной кривой 18 контура детали 17. В каждой точке контура 21 копира 12, например в точке

22, отношение подъема h контура этого копира к номинальному радиусу r шлифовального круга равно синусу угла а между радиусом, проведенным из центра 19 обрабатываемой детали 17 в точку 23 контакта детали с инструментом, и нормально к заданной кривой

18 контура детали 17 в точке 23, смещенной на 90 относительно точки 22 копира 12.

Бабка 2 установлена на станине 1 так, что ось 6 шлифовального круга 5 можно перемещать горизонтально по линии Б — Б. Тем самым, можно изменять исходный диаметр внутренней поверхности детали 17. В рабочем положении патрон 10 с деталью 17 и шлифовальный круг 5 закрыты кожухом 24 (см. фиг. 1).

Станок работает следующим образом.

В патроне 10 закрепляют заготовку обрабатываемой детали 17, имеющую заданный припу ск на обработку внутренней криволинейной поверхности. Затем включают приводы шпинделей 4 и 8, перемещая шлифовальный круг 5 вдоль оси 6, подводят его к заготовке детали 17 и перемещают по линии Б — Б так, что круг 5 врезается в деталь 17 на заданную глубину. При обработке деталь 17 совершает сложное движение: вращаясь вокруг своей оси она под действием копира 11 перемещается горизонтально и под действием копира 12 перемещается вертикально. При всех перемещениях детали 17 точка 23 ко нтакта шлифовального круга 5 и детали 17 совмещается с горизонтальной линией  — В, проходящей через центр 19 детали 17 параллельно лини и Б — Б.

В результате использования указанного соотношения параметров шлифовального круга и копира, обеспечивающего вертикальное перемещение обрабатываемой детали с заданной кривой контура кулачковой поверхности, стабилизируется скорость перемещения точки ко нтакта шлифовального круга и детали по контуру детали, Максимальные колебания скорости круговой подачи определяются соотношением максимального и минимального радиусов кривой контура кулачковой поверхности детали и косинусом угла а. Так как косинус угла а близок к единице, а указанное соотношение радиусов, как правило, не превышает 1,15, максимальные, колебания скорости круговой подачи также не превышают эту величину.

Стабилизация скорости перемещения точки контакта шлифовального круга и обрабатываемой детали позволяет повысить точность обработки.

Предлагаемый станок позволяет уменьшить погрешности обработки в 2 — 3 раза.

Формула изобретения

Копировально-шлифовальный станок, содержащий установленную на станине инструментальную бабку и подвижную бабку изделия, имеющую возможность перемещения относительно оси инструмента в двух взаимно перпендикулярных направлениях при помощи двух закрепленных на шпинделе бабки изделия копиров, сопряженных с установленными на станине станка опорными роликами, причем контур одного копира эквидистантен заданной кривой контура обрабатываемого изделия, отличающееся тем, что, с целью повышения точности обработки, в каждой точке контура второго копира отношение подъема его контура к номинальному радиусу шлифовального круга равно синусу угла между радиусом, проведенным из центра обрабатываемого изделия, и нормалью к заданной кривой контура обрабатываемого изделия в точке, смещенной на 90 относительно указанной точки контура второго копира,