Установка предварительного вспенивания пенополистирола

Иллюстрации

Показать всеРеферат

ОПИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii) 554I66

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 04.12.74 (21) 2080631/05 с присоединением заявки № (23) Приоритет

Опубликовано 15.04.77. Бюллетень № 14

Дата опубликования описания 16.05.77 (51) М. Кл а В 29D 27/00

Государственный комитет

Совета Министров СССР по делам изобретений (53) УДК 678.057.9 (088.8) И открытий (72) Авторы изобретения

Х. Ф. Рамхен и В. H. Суворов (71) Заявитель (54) УСТАНОВКА ПРЕДВАРИТЕЛЬНОГО ВСПЕНИВ

ПЕНОПОЛИСТИРОЛА

Изобретение относится к технике переработки пластических масс, в частности к устройствам для предварительного вспенпвания бисерного суспепзионного пенополпстирола марок

ПСБ и Г1СБ-С в гранулы с различным объемным весом. Г1редлагаемая установка может быть использована в технологических линиях по изготовлению из вспененных гранул изделий, применяемых для упаковочных целей, тепло- и звукоизоляционных средств в электротехнической, электронной, строительной, мебельной и др. отраслях промышленности.

Известна установка для предварительного вспенивания пластических материалов (1), снабженная вертикальной камерой вспенивания, вращающейся мешалкой с лопастями в виде пластин, питателем для загрузки исходного материала в камеру вспенивания, механизмом выгрузки, вентилятором для транспортирования готового продукта из установки в накопительный бункер. Исходный продукт из загрузочного бункера поступает в воронку инжекционнаго устройства и смесью пара с воздухам подается в нижнюю часть камеры вспенивания. Недостатком известной установки является отсутствие устройства для подсушки гранул и удаления конденсата, неравномерный температурный режим.

Наиболее близким техническим решением к

1 зобретению является установка предварительного вспенивания пенополпстирола, которая содержит камеру вспенпванпя с вращающейся мешалкой и днищем с вводами подачи пара, пптатель, механизм выгрузки и средст5 ва для подачи пара 2. Но в этан усгановке в камеру попадает конденсат, который не удаляется из нее.

С целью повышения качества вспененного пенополпстирола в предлагаемой установке

10 вводы подачи пара выполнены в виде окон, снабженных фильтрующими элементами, защищенными крышками. Прп этом днище камеры снабжено клапаном для слива конденсата.

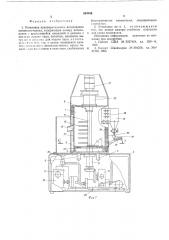

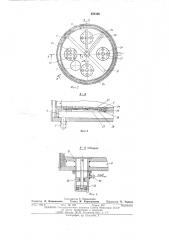

15 На фиг. 1 изображена предлагаемая установка (общий вид); на фиг. 2 — то же, разрез по А — А на фиг. 1; на фиг, 3 — окно с фильтрующими элементами, сечение Б — Б на фиг. 2; на фиг. 4 — клапан для слива конден20 сата из камеры, сечение  — В на фиг. 2.

Установка содержит камеру вспениванпя 1, которая вместе с полым днищем 2 крепится к каркасу 3. Днище представляет собой цилиндр, закрытый двумя крышками. В нижней

25 крышке расположены патрубки 4 и 5 соответственно для подачи пара и слива конденсата. В верхней крышке полога днища 2 распада.кены фильтрующпе элементы 6 для впуска пара и клапан 7 для отвода конденсата пз

30 камеры вспениванпя. В камере вспенпвания

554166

65 на двух подшипниках 8 смонтирована мешалка 9 с лопастями 10 в виде пластин. Мешалка получает вращение от привода 11. На боковой стенке камеры вспенивания расположены неподвижные лопатки 12. Питатель состоит из бункера 13 и воронки 14, расположенной на инжекторе 15. Выгрузка готового продукта из камеры происходит через разгрузочное окнб

16 в дробилку 17, получающую вращение от привода 18, а транспортирование вспененного пенополистирола из дробилки в накопительный бункер (на чертеже не показан) осуществляется инжектором 19, для которого рабочим,газом служит подогретый воздух. Воздух подогревается в электрическом калорифере 20 до 90 — 100 С. Вентилятор 21 через электрический калорифер 22 подает теплый воздух с температурой 115 — 120 С в верхнюю часть камеры вспенивания для подсушки вспененных гранул. Верхняя крышка полого днища 2 имеет окна 23 для прохода пара, в которых расположены фильтрующие элементы 6. С помощью прижимных крышек 24 фильтрующие элементы 6 через промежуточные крышки 25 винтами 26 крепятся к верхней крышке днища 2. Отверстия 27 и 28 соответственно в прижимной и промежуточной крышках служат для прохода пара. Фильтрующий элемент может быть изготовлен из фильтровой сетки, стойкой к воздействию пара. Основы (проволочки) сетки расположены вплотную друг к другу, и вода проникает через сетку только при избыточном давлении. С целью очистки, верхней крышки полого днища 2 от пенополистирола во.время вспенивания мешалка 9 имеет нож 29, установленный с зазором «в» от днища. Зазор «в» принимают равным 0,5—

1 мм. Для защиты фильтрующих элементов

6 от механических повреждений служит прижимная крышка 24, которая в месте контакта с фильтрующим элементом имеет толщину «а», выбираемую конструктивно в пределах 0,2—

0,5 мм. Прижимная крышка 24 своей поверхностью надежно прижимает фильтрующий элемент 6 к промежуточной крышке 25. Фильтрующий элемент не имеет ячеек в свету, поэтому он не закупоривается даже мельчайшими гранулами пенополистирола. При выходе из строя фильтрующий элемент может быть быстро заменен новым. Прижимная крышка 24 выполнена заподлицо с верхней крышкой полого днища 2. Клапан 7 для отвода конденсата из камеры вспенивания состоит из корпуса 30, седла 31, закрывающего отверстие в полом днище 2. Седло 31 получает поступательное движение от пневмоцилиндра 32.

Для отвода конденсата служит патрубок 33.

Между наружной обшивкой 34 и камерой вспенивания 1 помещена теплоизоляция 35.

Управление всеми механизмами установки осуществляется с пульта 36. Разгрузочное окно 16 расположено в подвижной заслонке 37.

Средства для подачи пара состоят из трубопроводов, регулирующей и запорной арма5

50 туры, датчиков и показывающих приборов (на чертеже не показаны) .

Установка работает следующим образом.

Теплым воздухом от электрического калорифера 22 установка прогревается до температуры 60 — 70 С. В полое днище 2 через патрубок

4 подается пар, часть которого через окно 23 и фильтрующий элемент 6 поступает в камеру вспенивания 1, а другая часть с конденсатом удаляется на слив через патрубок 5. При соприкосновении пара с более холодными стенками камеры вспенивания образуется конденсат, который скапливается на верхней крышке полого днища 2. После достижения в камере вспенивания температуры 105—

110 С, при которой происходит процесс вспенивания пенополистирола, конденсат удаляется из камеры через клапан 7 и включается привод 11 мешалки 9. Из бункера 13 пенополистирол поступает в воронку 14 и инжектором 15 подается теплым воздухом в нижнюю часть камеры вспенивания 1. Мешалка 9 лопастями 10 непрерывно перемешивает гранулы пенополистирола. Под действием тепла пара гранулы нагреваются, увеличиваются в диаметре, их удельный вес уменьшается и они вытесняются вверх непрерывно поступающими в нижнюю часть камеры более тяжелыми гранулами. По мере приближения к разгрузочному окину 16 гранулы подсушиваются горячим воздухом от электрического калорифера 22.

Достигнув разгрузочного окна 16 в подвижной заслонке 37, вспененные гранулы лопастями

10 мешалки 9 выгружаются в дробилку 17.

Слипшиеся гранулы в дробилке разбиваются, и инжектор 19 транспортирует их теплым воздухом в накопительный бункер (на чертеже не показан). Объемный вес пенополистирола можно изменять количеством подаваемого пенополистирола, высотой установки разгрузочного окна 16 подвижной заслонки 37 от полого днища 2 и количеством подаваемого пара в камеру вспенивания. Удаление конденсата из камеры вспенивания через сливной клапан и впуск пара в камеру вспенивания через фильтрующие элементы, предотвращающие попадание капель воды и конденсата, уменьшают влажность вспениваемого пенополистирола, повышая тем самым его качество, а узел подсушки обеспечивает получение сухих вспененных гранул.

Таким образом, расширяются технологические возможности установки, т. е. применение для вспенивания пара с любой степенью влажности и пенополистирола с любым диаметром бисера. Предотвращение закупоривания фильтрующих элементов и увеличение их срока службы уменьшает время на техническое обслуживание установки. При использовании в технологических линиях по изготовлению изделий из пенополистирола установка обеспечивает ее сухими вспененными гранулами, что повышает надежность загрузки форм гранулами и уменьшает брак изделий.

554166

17—

18—

ГО

Фиг. 1

Формула изобретения

1. Установка предвари- ельного вспенивания пенополистирола, содержащая камеру вспенивания с вращающейся мешалкой и днищем с 5 вводами подачи пара, питатель, механизм выгру.:кп и ср"=,","r»a для подачи пара, отл и ч аю ш, а я с я тем, что, с целью повышения качесТВ1 Bспспспно.-о пенополистирола, вводы IIOpan»;Ä.i )a выполнены в виде окон, снабженных 10 фильтрующими элементами, защищенными крышками.

2. Установка по п. 1, отлич ающаяся тем, что днище камеры снабжено клапаном для слива конденсата.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3227424, кл. 259 — 8, 1966.

2. Патент Швейцарии № 364356, кл. 39а

27/00, 1962.

554166

А -A

8 - В победнугпе

Составитель С. Емельянова

Редактор Л. Новожилова Техред И. Карандашова. Корректор О. Тюрина

Закан 923/8 Изд № 383 Тираж 847 Подписное

ЦИИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, М(-35, Рам нская наб., t. 4 5

Гппографпн, пр. Càèóíoâà, 2