Кислотостойкая эмаль

Иллюстрации

Показать всеРеферат

О П И С А Н И Е < ц 554222

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 25.06.75 (21) 2148670/33 с присоединением заявки № (23) Приоритет

Опубликовано 15.04.77. Бюллетень № 14

Дата опубликования описания 06.07.77 (51) М. Кл, С ОЗС 7/00

Тасударственны1 комитет

:Совета Министров СССР по делам изобретений и открмтнй (53) УДК 666.293.52 (088.8) .(72) Авторы изобретения

А. С. Еськов, Е. А. Шаброва, Н. Д. Смирнова, Н. И. Кучеренко, А. А. Можаева, М. Ф. Пилипенко и Н. Л. Травкина

Научно-исследовательский и конструкторско-технологический. институт эмалированного химического оборудования

:(71) Заявитель (54) КИСЛОТОСТОЙКАЯ ЭМАЛЬ

Изобретение относится к составам эмалей, применяемых для защиты химической аппаратуры, которая эксплуатируется в ряде производств с высокоагрессивными кислыми, щелочными и переменными средами.

Известна эмаль для защиты чугунной аппаратуры на основе SiO, ZrO>, Ti02, В 03, А!еОз, К20, SnOz (1).

Указанная эмаль обладает довольно низкой кислотостойкостью (0,1 — 0,15 мг/см ), щелочестойкостью (0,3 — 0,4 мг/см ) и термостойкостью (200 — 220 С).

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является кислотостойкая эмаль на основе SiO, Zr02, Т10ъ ВзОз, А1 0з, 020, СаО, SrO (2).

Однако эти эмали обладают недостаточно высокой щелочестойкостью (0,30 — 0,35 мг/смз) и термостойкостью (210 — 230 С) .

Для изготовления стеклоэмалевого покрытия для стальной и чугунной химической аппар а туры, обеспечивающего повышение термо- и щелочестойкость в состав, включающий

SiOg, ZrOg, Т10з, В Оз, А120з, LigO, NagO, КзО, СаО, SrO, МоОз, СозОз, NaSiFq, Cr O, дополнительно вводят Sn02, МпО, MgO, Fe 03 и W03 при следующем соотношении ингредиентов, вес. %:

$10з 58 — 68

ZrO 5 — 14 т10 0,1 — 2,5

ВзОз 0,1 — 4,0

А1з Оз 0,1 — 1,5

5 L40 2 — 8

NagO 6 — 15

КзО 0,5 — 3,5

СаО 1 — 6

SrO 1 — 6

МоОз 0,4 — 0,7

СоаОз 0,1 — 0,4

Na SiF6 0,5 — 4,0

СгеОз 0,1 — 4,0

ЬпОз 0,1 — 4,0

15 МпО 0,1 — 4,0

МдО 0,05 — 0,6

1. е Оз 0,04 — 0,5

WOç 0,05 — 0,1

Для получения кислотощелочестойкого стеклоэмалевого покрытия для стальной и чугунной аппаратуры было приготовлено 4 образца эмалей различных составов.

Шихта каждой эмали была составлена из сырьевых материалов: песка, цирконового концентрага, окиси титана, кальция углекислого, стронция углекислого, окиси магния, буры, лития углекислого, соды, селитры натриевой, селитры калиевой, глинозема, окиси олова, кремнефтористого натрия, молибдено30 вого ангидрида, окиси вольфрама, окиси ко554222

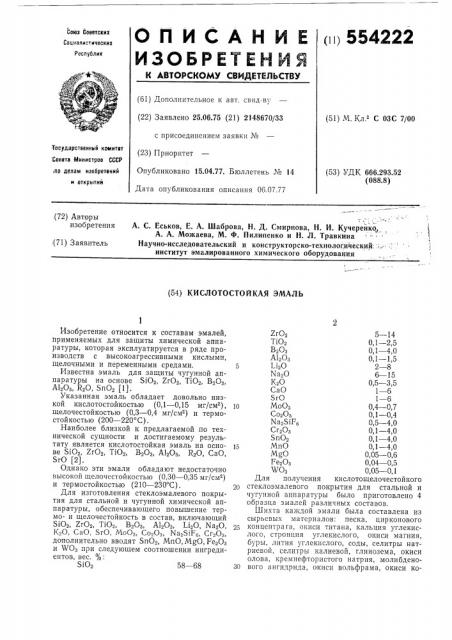

Таблица 1

Химический состав эмалей, вес.

Ингредиенты

Таблица 2

Состав

Физико-химические свойства

0,07

1,0

39

800 †9

820 †8

0,05

0,20

320

0,06

1,1

37

780 †9

810 †8

0,06

0,27

260

0,05

1,3

36

790 †9

820 †8

0,4

0,30

270

0,03

1,0

810 †9

830 †8

0,2

0,025

250

Кислотостойкость гранулята, gp

1Целочестойкость гранулята, растекаемость гранулята, мм

Интервал обжига покрытия, С

Оптимальная температура обжига, С

Кислотостойкость покрытия, мг/см

Щелочестойкость покрытия, мг/см

Термическая устойчивость покрытия, С

Формула изобретения

Кислотостойкая эмаль, включающая $10, ZrO, TiO, В.Оз, А40з, 1 40, Na>0, К О, СаО, SrO, Мо06, СозОз, Ка ЯГ6, Cr 06, о т л и ч а ющ а я с я тем, что, с целью повышения щелочестойкости и термостойкости, она дополнительно содержит SnO>, NnO, MgO, РезОз и

5гОз при следующем соотношении ингредиентов, вес. % .

510з 58 — 68

ZrO, 5 — 14

Т10з 0,1 — 2,5

В Оз 0,1 — 4,0

А1зОз 0,1 — 1,5

Li O 2 — 8

МазО 6 — 15

КзО 0,5 — 3,5

Составитель Г. Ьуровцева

Техред И, Карандашова

Корректор Л. Брахнина

Редактор И, Селищева

Заказ 1053/10 Изд. № 377 Тираж 582 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва,,Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

ЯОз

TiO, ZrO, SnOq

JVIOO3

11 O3

В,Оз

А1яОз

1-40

NasO

К.О

СаО

SrO

Fe,Oç

Со Оз

Na2S1F6

МпО

Мдо

СГ203

65,00

0,64

5,0

0,72

0,08

2,0

0,3

4 5

10.92

1,50

2 4

3,2

0,04

0,20

2,00

0,1

0,1

0,1

61,00

1,2

6,5

0,54

0,06

2,25

0,6

4,03

12,14

1,42

2,9

2,2

0,08

0,27

2,32

0,1

0,1

0,2

60,00

1,52

6, 5

3,0

0,45

0,05

2,38

0,75

3,25

12,75

1,35

3,0

2,0

0,1

0,25

2,4

0,1

0,1

0,3

60,00

0,3

13,00

0,2

0,4

0,1

1,0

0,1

5,00

9,50

1,50

2,20

5,00

0,1

0,30

1,00

О,1

0,05

0,15 бальта, окиси хрома и окиси магния, отвечающих требованиям МРТУ 26-0,1-7-67 «Шихтовые компоненты эмалей. Технические требования».

Варку эмалей производили до полного провара шихты при температуре 1300 †13 С в течение 3,5 ч.

Помол, нанесение эмалей и обжиг покрытия осуществляли по известной технологии

1р эмалирования стальной и чугунной химаппаратуры.

На стальные образцы эмаль наносили мокрым способом.

Физико-химические и технологические свой15 ства приготовленных эмалей, приведены в табл. 2.

Из анализа данных физико-химических свойств эмалей, приведенных в табл. 2, следует, что предлагаемые эмали по термо- и щелочностойкости превосходит известные, СаО 1 — 6

Sr0 1 — 6

МоОз 0,4 — 0,7

СозОз 0,1 — 0,4

25 1 1а281 6 0,5 — 4,0

Сг Оз 0,1 — 4,0

SnOз 0,1 — 4,0

NnO 0,1 — 4,0

МдО 0,05 — 0,6

30 г езОз 0,04 — 0,5

WOç 0,05 — 0,1

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР Kв 435199, 35 кл. С ОЗС 7/06, 1972.

2. Авторское свидетельство СССР № 481558, кл. С ОЗС 7/06, 1973 (прототип).