Керамическая масса для изготовления строительных изделий

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (ii1 554247

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (б1) Дополнительное к авт. свид-ву (22) Заявлено 31.03.7 5 (21) 2118908/33 с присоединением заявки Ке (51) М. Кл. С 04В 33/00

Совета Министров СССР ло делам изобретений и открытий

Опубликовано 15.04.77. Бюллетень М0 14

Дата опубликования описания 05.04.77 (53) УДК 666.7(088.8) (54) КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ

СТРОИТЕЛЪНЪ|Х ИЗДЕЛИЙ

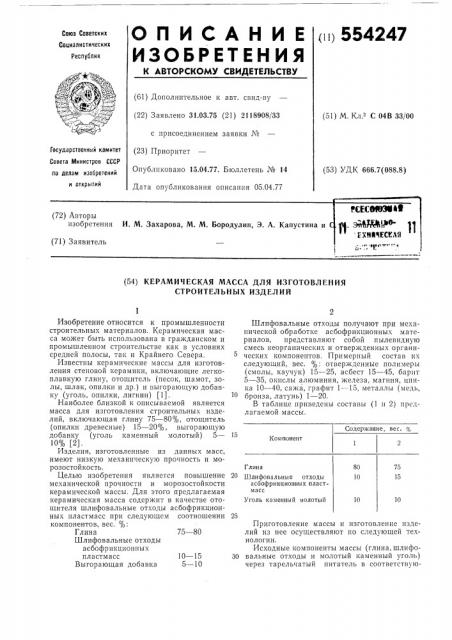

Содержание, вес.

Компонент

Глина

Шлифовальные отходы асбофрикционных пластмасс

10

Уголь каменный молотый

25

10 — 15

5 — 10

Государственный комитет (23) Приоритет

Изобретение относится к промышленности строительных материалов. Керамическая масса может быть использована в гражданском и промышленном строительстве как в условиях средней полосы, так и Крайнего Севера.

Известны керамические массы для изготовления стеновой керамики, включающие легкоплавкую глину, отощитель (песок, шамот, золы, шлак, опилки и др.) и выгорающую добавку (уголь, опилки, лигнин) (1).

Наиболее близкой к описываемой является масса для изготовления строительных изделий, включающая глину 75 — 80%, отощитель (опилки древесные) 15 — 20%, выгорающую добавку (уголь каменный молотый) 5—

10% Г2).

Изделия, изготовленные из данных масс, имеют низкую механическую прочность и морозостойкость.

Целью изобретения является повышение механической прочности и морозостойкости керамической массы. Для этого предлагаемая керамическая масса содержит в качестве отощителя шлифовальные отходы асбофрикционных пластмасс при следующем соотношении компонентов, вес. %

Глина 75 — 80

Шлифовальные отходы асбофрикционных пластмасс

Выгорающая добавка

Шлифовальные отходы получают при механической обработке асбофрикционных материалов, представляют собой пылевидную смесь неорганических и отвержденных органических компонентов. Примерный состав их следующий, вес. %. отвержденные полимеры (смолы, каучук) 15 — 25, асбест 15 — 45, барит

5 — 35, окислы алюминия, железа, магния, цинка 10 — 40, сажа, графит 1 — 15, металлы (медь, бронза, латунь) 1 — 20.

В таблице приведены составы (1 и 2) предлагаемой массы.

Приготовление массы и изготовление изделий из нее осуществляют по следующей технологии.

Исходные компоненты массы (глина, шлифо30 вальные отходы и молотый каменный уголь) через тарельчатый питатель в соответствую554247

Глина

75 — 80

Шлифовальные отходы асбофрикционных пластмасс

Выгорающая добавка

10 — 15

5 — 10

Составитель Е. Ширяева

Техред И. Карандашова

Корректор Н. Аух

Редактор Т. Юрчикова

Заказ 916/12 Изд. № 367 Тираж 775 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 3(-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 щих количествах подают в двухвальную глиномешалку. Осуществляют смешивание смеси с водой в бегунах мокрого помола, после чего полученную массу пропускают через вакуумпресс. Несколько обезвоженная масса проходит через резательный полуавтомат, где происходит формование кирпича, Сушку кирпича ведут при 90 — 100 С в туннельных сушилках.

Подсушенный до содержания влаги 8 — 10% кирпич поступает на обжиг в кольцевую печь, Обжиг продолжается 58 — 60 ч при 950—

1000 С. Кирпич, изготовленный из предлагаемой массы, имеет следующие свойства:

Морозостойкость, циклы 120 без видимых следов разрушения

Предел прочности при 130 †1 сжатии, кгс/см

Предел йрочности при 35 из%УМ, Ж6)М . ;формула изобретения

Кера ичеркая 4hcca для изготовления строительных изделий, например кирпича, включающая глину, отощитель и выгора1ощую добавку, отличающаяся тем, что, с целью повышения механической прочности и морозостойкости, она содержит в качестве отощителя шлифовальные отходы асбофрикционных пластмасс при следующем соотношении компонентов, вес. :

Источники информации, принятые во внимание при экспертизе:

1. Роговой И. М. «Технология искусственных пористых заполнителей и керамики», М,, 20 Стройиздат, 1974, с. 180 †1.

2. Техническая информация ЦНИИТЭСТРОМ, сер. «Промышленность керамических стеновых материалов и пористых заполнителей», 1969, вып. 8, с. 6 — 8.