Полуавтомат для закалки изделий

Иллюстрации

Показать всеРеферат

ec у них 1 Э4 1 I 1 е . > апис

ИЗОБРЕТЕН И т 1

Союз Советских оциалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВ (61) Дополнительное к авт. свид-ву (22) Заявлено 03.01.73 (21) 1865501/02 л 2 С 21D 1/12 с присоединением заявки №

Государственна1й комитат

Совета Министров СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 15.04.77. Бюллетень № 14

Дата опубликования описания 20.05.77

621.783 (088.8) (72) Авторы изобретения

Е. В, Ревин, Г. В. Перов и А. С. Симонок (71) Заявитель (54) ПОЛУАВТОМАТ ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ

Изобретение относи1ся к области термической обработки и может быть использовано для закалки изделий типа згездочек и зубчатых колес.

Известное устройство для закалки крупных механически обработанных цилиндрических колес, содержащее каретку с вращающимся столом для установки изделия и с подпружиненным фиксатором, входящим во впадину зубчатого венца изделия для предохранения его от самопроизвольного поворота, а также закрепленный на станине упор, который при ходе каретки в исходное положение воздействует на зуб изделия и, отжимая фиксатор, поворачивает обрабатываемое колесо на один шаг (1).

Известен полуавтомат для закалки изделий, содержащий нагреватель, устройство для охлаждения, стол с делительным механизмом и центрирующе-зажимным устройством (2).

Недостатком известного полуавтомата является его сложность. Указанная сложность оправдана только при закалке механически обработанных изделий, например звездочек, имеющих точные установочные базы и точный профиль зубчатого венца, а при закалке литых изделий, имеющих большие отклонения как по форме впадин, так и по нх взаимному расположению, когда добиться постоянного воздушного зазора между поверхностью впадин и рабочей поверхтюстью индуктора невозможно, такой полуавтомат теряет свои преимущества и становится сложным.

Целью изобретения является упрощение

5 конструкцHH.

Предложенный полуавтомат снабжен кареткой, на которой размещен стол, прп этом центрирующе-зажимное устройство выполнено в виде системы подпружиненных рычагов н

1р кинематически связано с делительным механизмом. Кроме того, подпружиненные рычаги снабжены роликами.

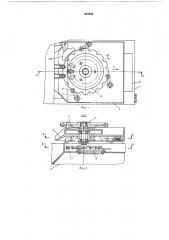

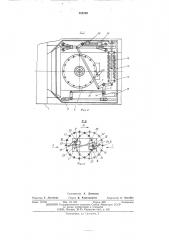

На фиг. 1 показан полуавтомат в рабочем положении каретки, вид сверху; на фиг. 2—

15 разрез А — А на фиг. 1; на фиг. 3 — разрез

Б — Б на фиг. 2; на фиг. 4 — разрез B — В на фиг. 2.

Полуавтомат содержит станину 1, по направляющим 2 которой перемещается каретка 3 с вращающимся столом 4, посаженным на верхний конец вала 5, на нижнем конце которого закреплен делительный диск 6. На каретке 3 смонтировано центрирующе-за>кнмное устройство, содержащее рычаги 7, верхние плечи которых несут на свободных концах ролики 8, а нижние плечи соединены между собой шарнирно тягами 9 и 10; трехпалый рычаг 11, кроме того, служит для шарнирногО 33креllJICIIHII I

30 13 II коннрног0 ро IIIK3 14, Ii0 l 0(1ый нз;I IIIIOдействует с копиром 15, жестко закрепленным на станине 1; винт 16 предназначен для натяжения пружины 13 и регулирования усилия, с которым ролики 8 рычагов 7 воздействуют на обрабатываемое изделие при центрировании и зажиме.

На делительном диске 6 установлены делительные элементы, выполненные в виде роликов 17, которые при перемещении каретки 3 взаимодействуют с собачками 18 и 19, посаженными на валики 20 и 21, вращающиеся в подшипниковых втулках плиты 22, жестко прикрепленной к станине 1; на нижних концах валиков 20 и 21 закреплены рычаги 23 и

24, стягиваемые пружиной 25. Упоры 26 и 27 служат для ограничения поворота собачек 18 и 19, а также для фиксации делительного диска 6 в конечных положениях. На станине

1 смонтированы также нагреватели и охлаждающее устройство 28; каретка 3 получает движение через кронштейн 29 от пневматического цилиндра 30.

Предлагаемый полуавтомат работает следующим образом.

Включив пневмоцилиндр 30, приводят в движение каретку 3 по стрелке Г, при этом ролики 17 в позициях I u II сходят с упора 26 и делительный диск 6 расфиксируется; при дальнейшем движении каретки ролики в позиции III входят в контакт с рабочей поверхностью собачки 19, в результате чего начинается поворот стола в направлении стрелки Д, а собачка 18, отжимаемая роликами 17 в позиции 1, поворачивается и пропускает их; в то же время копирный ролик 14 выходит на криволинейный участок копира 15 и ролики 8 рычагов 7, нижние плечи которых соединены через трехпалый рычаг 11 тягами 9 и 10, под действием усилия пружин 13, передаваемого через коромысло 12, входят во впадины изделия, центрируют и зажимают его. При дальнейшем перемещении каретки сориентированное и закрепленное изделие досылается в рабочее положение, где по команде датчика производится включение нагревателей (индукторов) и охлаждающего устройства для производства термической обработки. Реле времени системы автоматики станка по истечении периода нагрева и охлаждения выклю5 чает индуктор и охлаждающее устройство и переключает пневмоцилиндр на обратный ход; каретка начинает движение в направлении стрелки Е; при этом первым вступает в работу копирный ролик 14, т. е. он выходит с ниж1О него прямолинейного участка на подъем, в результате чего рычаги 7 разводятся и освобождают изделие; в то же время ролики 17 в позициях IV u V сходят с упора 25, а ролики в позиции VI входят в контакт с рабочей под верхностью собачки 18 и поворачивают стол в прежнем направлении (по стрелке Д) еще на один делительный шаг, По достижении кареткой исходного положения автоматика станка переключает пневмоцилиндр на ход вперед (по стрелке Г) и цикл повторяется.

Формула изобретения

1. Полуавтомат для закалки изделий, содержащий нагреватель, устройство для охлаждения, стол с делительным механизмом и центрирующе-зажимным устройством, о тл и ч а ю щи и с я тем, что, с целью упрощения конструкции, он снабжен кареткой, на которой размещен стол, при этом центрирующезажимное устройство выполнено в виде системы подпружиненных рычагов и кинематически связано с делительным механизмом.

2, Полуавтомат по п. 1, отлич ающий с я тем, что подпружиненные рычаги снабжены роликами.

Источники информации, принятые во внимание при экспертизе:

1. Самсонов В. Г. «Приспособление для за4п калки цилиндрически крупногабаритных шестерен на высокочастотных установках», ж. «Металловедение и термическая обработка металлов», 1963, № 3, с, 53.

2. Авт. свид. № 293049, М. Кл. С 21D 9/32, 45 1969 (прототип).

554299 ю я Puz. Ф

Составитель А. Денисова

Техред И. Карандашова

Корректор Е. Хмелева

Редактор Т. Логинова

Типография, пр. Санунона, 2

Заказ 1107/6 Изд. ¹ 420 Тираж 690 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, К-35, Раушская наб., д. 4/5