Способ прокатки колес из дискообразных конических заготовок

Иллюстрации

Показать всеРеферат

< ()Ф ).,з ° иеетьит и, ОП ИСАНЙЕ

ИЗОБРЕТЕН ИЯ

Союз Советскин

Социалистимеских

Республик (11) 55491©

К АВТОРСКОМУ СВИДИИЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено17,09,74 (21) 2060 353/27 с присоединением заявки №(23) Приоритет (51) M. Кл.е

В 21 Н 1/02

Государственный номнтет

Соввта Мнннотров СССР оо делам нэобрвтеннй н открытнй (43) Опубликовано 25.О4.77Бюллетеиь № 15 (4б) Дата опубликования описания11.07 77 (53) УДК 621.771. .29.002 (088.8}

Г. E. Овчинников, B. А, Паршин, С. М. Арш, Ю, М, Парышев, А. У. Шаврин и В. Н.: Третьяков

Ъ (72) Авторы изобретения

Нижнетагильский ордена Ленина металлургический комбинат им. В. И. Ленина (71) Заявитель (54) СПОСОБ ПРОКАТКИ КОЛЕС ИЗ ДИСКООБРАЗНЫХ

КОНИЧЕСКИХ ЗАГОТОВОК

Изобретение относится к обработке металлов давлением и может быть использо вано при изготовлении колес преимушествен но двухребордных из дискообразных конических заготовок. 5

Известен способ изготовления колес из дискообраэных конических заготовок, вилюе. чаюший формовку коническими валками на ружной поверхности обода и последуккцую ее калибровку 1.1 J. !

О

Однако известный способ не позволяет изготовлять колеса с двумя ребордами, так как часть металла у большего основания конуса заготовки смешается к атому ос нованию, закатывается и вминается валка- та ми на ободе у большего основания конуса, прокатные валки при этом заклиниваются, С:целью повышения качества колес с двумя ребордами одновременно с формова- ао нием реборд осушествляют перемешение металла конической поверхности заготовки вдоль ее осн с образованием обратного конуса с углом, меньшим угла конуса заготовки, а формовку наружной поверхности обода 25

2 заключенной между ребордамн, осутцествлно, ° ют одновременно с калибровкой реборд.

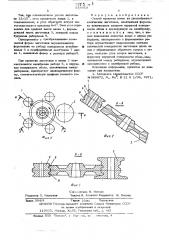

На фиг. 1 изображена часть рабочей клетки колесопрокатного стана, вид сверху на фиг. 2 разрез по АА на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1.

Рабочая клеть стана содержит .валок 1 конической формы, валок 2 цилиндрической формы, коническую дискообраэную заготов ку 3, среднюю часть 4 валка 1, реборды 5 колеса, кольцевые углубления 6 валка 1, йтериферийные выступы 7 валка 1.

Способ осушествляется следукнцим образом.

При взаимодействии конической поверотности валка 1 с конической поверхностью дискообразной заготовка 3 металл, сосре доточенный на периферии дискообраэной заготовки у большего ее основания, пере мешается вдоль ее конической поверхности к меньшему основанию, что способствует преобразованию конической формы периферии заготовки 3 в обратный конус с углом, меньшим угла конуса заготовки.

Составитель В. Ионова ехред И. Астелош Корректор Ж. Кеслер

Редактор J1. Народная

Заказ 384/4 ТЩ аж 1 080 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР но делам изобретений и открытий

113035, Москва, Ж 35, Раушская неб., д. 4/5

Филиал ППП . Патент, г Уиг. од, ул, . лоектнен„4

Так, пои штамповочном уклоне заготовь ки 12-15, угол прокатного валка 1, а следовательно, и угол обратного конуса эа« о готовки лежит в пределах 4-8 . Этот угол справедлив для средней части валка 1, формируюшей часть заготовки 3, лежашей между будушими ребордами 5.

Одновременно с преобразованием конической формы заготовки осушествляется формование ее реборд кольцевыми углубле- N ниями 6 и периферийными выступами 7 валка 1, имекииими форму и размеры реборд5, При прокатке заготовки в валах 2 осу шествляется калибровка реборд 5, а наруж- 15 ная поверхность обода, заключенная между ребордами, приобретает цилиндрическую форму, соответствуюшую профилю готового колеса.

Ф ормула изобретения

Способ прокатки колес из дискообразньл конических заготовок, включавший формовку коническими валками наружной поверхности обода и последуюшую ее калибровку, о т л и ч а ю ш и и с я тем, что, с це» лью повышения качества колес с двумя ре бордами, одновременно с формованием ре борд осушествляют перемешение металла конической поверхности заготовки вдоль ее оси с образованием обратного конуса с углом, меньшим угла конуса заготовки, а формовку наружной поверхности обода,закключенной между ребордами, осушествляют одновременно с калибровкой реборд.

Источники информации, принятые во внимание при экспертизе:

1, Авторское свидетельство СССР

%389872, М„Кл . В 21 H 1/04, 3971i