Способ получения смазочного масла

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

О Il И С А Н И Е д1) 555126

ИЗОБРЕТЕНИЯ

К А8ТОРСКОМУ СВИДИТИДЬСТВУ (61) Дополнчтельное к авт. свид-ву— (22) Заявлено04.06.75 (21) 2141176/04 с присоединением заявки № (23) Приоритет (51) М. Кл.о

С10 G 34/00

Государственный комитет

Совета Мнннотров СССР по делам нзооретеннй н открытнй (43) Опубликовано25.04.77.Бюллетень №15 (53) УДК 665 637 (088.8) (45) Дата опубликования описания 03. 06. 77 (72) Авторы изобретения

М. Г, Митрофанов, E. М. Варшавер и Ю. В. Думский (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО МАСЛА

Изобретение относится к способам получения смазочных масел и может быть использовано в нефтеперерабатывающей промышленности при переработке высокопарафинистых нефтей.

Известен способ получения смазочных масел путем деасфальтизации пропаном и фенольной очистки нефтяного сырья, причем сырье подвергают деасфальтизации до коксуемости 3-5 вес.%. Обработку сырья пропа- щ ном и фенолом проводят при нагревании fl).

Однако при работе на высокопарафинистом сырье снижается отбор масел от потенциально возможного и повышается количество регенерируемого растворителя в расчете 15 на 1 т масла. Это увеличивает затраты на получение масел.

Известен также способ получения остаточных масел путем деасфальтизации высо- gp копарафинистых нефтяных фракций с последующими селективной очисткой, депарафинизацией и гидроочисткой, причем исходное сырье предварительно подвергают экстракции дихлорэтаном с последующим выделением

2 масляной фракции. Обработку дихлорэтаном о проводят при 5-20 С t 2j.

Для этого способа арактерны многоступенчатость, высокая { 1000% по отношению к исходному сырью) кратность дихлорэтана и отсутствие возможности комбинирования последовательно выполняемых процессов вследствие использования в каждом из них другого растворителя.

Многоступекчатость технологии пои отсутствии возможности комбинирования отдельных процессов приводит к повышенным технологическим потерям, уменьшению выхода готового масла и удорожанию производства, Целью изобретения является увеличение выхода масел и снижение эксплуатационных расходов, Поставленная цель достигается тем, что в способе получения смазочного масла пугем обработки остатков высокопарафинистых нефтей органическим растворителем с последующими деасфальтизацией пропаном, фенольной очисткой деасфальтизата, депарафинизацией и гидроочисткой предлагается в ка55 I

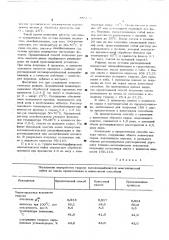

Таблице 1

Показатели переработки гудрона высокопарафинистой мангышлакской нефти на масла предлагаемь|м и известными способами

Показатели

Промышленные процессы редлагаемый способ

Известный способ

Характеристика исходного гудрона плотность ъ о вязкость

0,917

84,6

8,5

0,918

85,1

8,4

0,924

96,0

41,0

42,0

41,0 содержание твердых парафиновых углеводородов, %

43,0

43,0

43,0 чеc,та< о )! а)(ц (еск >го раствог)<)т<(ля ц(tt(>tthзовать продан и >бг)<)ботку нрс>вс>лить при о

0 — минус 25 (. .

Такой прием позволяет растгор масляного концентрата без отгc>Hd пропана подвер— гать деасфальтизацци, для чего достаточн" о ловнсить его температуру до 60-70 (.. В свою очг редь, раствор деасфальтизата,>ез отгона пропана подвергают экстракции фенолом. Предлагаемый способ позволяет уда- р чять высокоп .ловкие парафиновые углеводороды на одной трехсекционной установке.

При этом получают 4 продукта, в качестве основного целевого продукта — рафинат для ,последующей кетонарсматической депарафи- р

) низации и в качестве побочных — концент-. рат церезина, асфальт и экстракт.

Достигают это при следующем технологическом режиме. Церезиновый концентрат выделяют обработкой гудрона пропаном rfnH кратности 1:2-1:5 (по весу) и температуо ре 0 — минус 25 С. Охлаждение обеспечивают испарением пропана, подаваембго для. этой цели в необходимом избытке, Раствор масляного концентрата деасфальтируют при 25 коатности пропана к сырью 1:2 †1:5 (по о весу)и температуре 50-70 С. Пропановый раствор деасфальтизата очищают фенолом о. при температуре 70 — 90 С и кратности фенола 0,5-2, считая на исходное. сырье. Ра- 30 финат фенольной очистки далее подвергают кетонароматической депарафинизации и гидрогенизационной или адсорбционной доочист ке. В результате получают остаточное. мас ло с индексом вязкости 95-.110; . М

Пример, . удрон высокопарафинистой мангышлакской нефти подвергают обработке

> пропаном при кратности 1:3. по .весу z тем4

1 ) ц(.();(туре мину< I ) (. If<>(.:ate отс гоя в течение 20 мцн д к;)нтацн< и выделяют ut><: фазьц Верхнгою, преп<.л lit(JIHIotliую собой раствор маслян го концентрата в процане, нао, гревают до 55 С. После отстоя в течение

20 мин из нее выделяют декантацией верхний слой, представляющий собой раствор деасфальтизата в пропане, который подвергают противоточной обработке фенолом при о температуре 85 С и кратности фенола 1: 1 (по весу, считая на исходный гудрон).

Рафинат после отгонки растворителей подвергают депарафинизации и гидроочистке.

Качество масла приведено в табл. 1. Выход масла с индексом вязкости 108 27;2% от количества исходного гудрона. Для сравнения B табл. 1 приведены данные по получению из того же сырья масла известным способом, Из приведенных данных видно, что предлагаемый способ получения масел увеличивает их выход по отношению к исходному гудрону с 25,4 до 27,2%.

В табл. 2 приведены данные о количест г ве сырья и растворителей по ппоцессуочистки, необходимых для получения 100 т масла предлагаемым и известными способами,.

По предлагаемому способу в сравнении с известным объемом сырья, подлежащего очистке, снижается в 1,5 раза, а удельный объем регенерируемого растворителя в 2,5, раза ниже.

Увеличение в предлагаемом способе выхода масел, сокращение общего количества . сырья, подлежащего очистке, и удельного объема регенерируемых растворителей улучшает технико-экономические показатели получения остаточных масел с индексом вязкости 100-110.

Промьпн пенны р. процессы

Известный способ

Предлагаемый способ

Показатели

36,9

36,9

38,6

53

90

45,0

99,0 депарафинированного масла 71,3

73,0 при гидроочистке 99,0

Обший выход масла, считая на исходный гудрон, вес.% 27,2

99,0

25,4

2 1,t3

Качество полученного масла плотность (p ) 0,891 о вязкость при 1 00 С, сст 26, 6

0,885

20,6

0,980

26,5

104

110

108 индекс вязкости коксуемость, вес.% 0,3 о температура застывания, С Минус 15

0,3

0„3

Минус 15.Минус 15 выход гулр )на, считая на нефть, вес.%

Последовательность и условия обработки сырья (кратность растворителя, вес.% по отношению к очишаемому сырью) Выход or сырья процесса, Вес.",о рафината по предлагаемому способу масляного концентрата при обработке дихлорэтаном деасфальтизата при очистке пропаном рафината при очистке фенолом

Комбинированная трехступенчатая обработка гудрона 300% пропана и 1 00% фенола при минус

15, плюс 55, плюс 85 С, депарафинизация при минус 28 С 500% ацетон-бензол толуольной смеси, гидроочистка при

40 ати. (бработка гудрона 1000% дихлоро этапа при 1 5 С, очистка концентрата 100% фенола в 50>% пропана в 2 ступени, депарафинизация при минус 28 С 500% ацетон-бензол-толуольной смеси, гидроочистка при

40 ати.

Йеасфальтизация гудрона 500% ,. О пропана нри 8? ( очистка деасфальтизата 150% феО иола при 90 С, депарафинизация

О при минус 28 (.

500% ацетонбензол-толуольной смеси, гидроочистка при

40 ати

555126

Таблица 2

Количество сырья и регенерируемых растворителей, необходимое для получения 100 т масла с индексом вязкости 108 из гудрона мангышлакской нефти

101

139 695

154 237

237 1185

101

142 710

Обработка дихлорэтаном

395 3950

Трехступенчатая комбинированная обработка пропаном и фенолом

368 1472

611 2182

1047 3810

1026 6067

Итого

Регенерируется растворителей для получения 1 т масла

60,67

38,1

21,82

Формула изобретения

85 дов, в качестве органического растворителя используют пропан и обработку проводят о при 0 — минус 25 С, Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР

Ме403716, М.Кл . С 10 G 31/14, 1974.

2. Авторское свидетельство СССР

Ио 395427, М.Кл, С 10 G 21/18, 1973 (прототип) .

Способ получения смазочного масла путем обработки остатков высокопарафинистых нефтей органическим растворителем с последующими деасфальтизацией пропаном, фенольной очисткой деасфальтизата, депарафиниза- 40 цией и гидроочисткой, о т л и ч а ю щ и йс я тем, что, с целью увеличения выхода масел и снижения эксплуатационных расхоСоставитель В. Матишев

Редактор О. Кузнецова Техред A. Богдан КоРРектоР Н. Бугакова

Заказ 415/12 Тираж 652 Подписное

БНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Гидроочистка

Депарафинизация

Фенольная очистка

Деасфальтизация

101

225 1125

250 375

472 2310