Способ регулирования температуры конца горячей прокатки

Иллюстрации

Показать всеРеферат

11) 555922

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) дополнительное к авт, свил-ву (22) Заявлено 27.03.75 (21) 2135664/02 с присоединением заявки № (23) Приоритет

Опубликовано 30.04.77. Бюллетень № 16 (51) М. Кл. В 21В 1/26

В 21В 37/10

Государствеииый комитет

Совета министров СССР по делам изобретений и открытий (53) УДК 621.771 237..04-5 (088.8) Дата опубликования описания 11.05.77 (72) Авторы изобретения

В. Н. Хлопонин, П. И. Полухин, В. П. Полухин, А. С. Косяк, М. В. Косырева, В. С. Савченко и В. Ф. Марков

Московский ордена Трудового Красного Знамени институт стали и сплавов (71) Заявитель (54) СПОСОБ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ КОНЦА

ГОРЯЧЕЙ ПРОКАТКИ

Изобретение относится к прокатке металлов, конкретно к регулированию температуры металла при горячей прокатке.

Известен способ регулирования температуры конца горячей прокатки путем регулируемого теплообмена между нагретым прокатом и рабочими валками (1).

Известен также способ регулирования температуры раската путем воздействия на его лучистый теплообмен между клетями или изменение времени контакта металла с валками (2).

Недостатками известных способов являются низкая эффективность, инерционность, увеличенная неравномерность распределения температуры по толщине проката, увеличенные тепловые потери горячей прокатки, приводящие к заниженной температуре конца прокатки.

Целью изобретения является уменьшение тепловых потерь проката и обеспечение равномерного распределения температуры по толщине полос.

Для этого на поверхность рабочих валков со стороны входа проката в процессе прокатки непрерывно наносят теплоизоляционное покрытие, толщину которого регулируют в зависимости от скорости прокатки и температуры раската.

Кроме того, толщину теплоизоляционного покрытия регулируют по длине бочки валков.

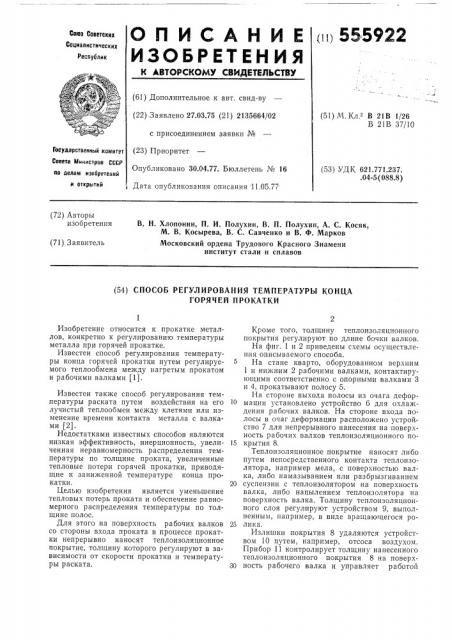

На фиг. 1 и 2 приведены схемы осуществления описываемого способа.

На стане кварто, оборудованном верхним

1 и нижним 2 рабочими валками, контактирующими соответственно с опорными валками 3 и 4, прокатывают полосу 5.

На стороне выхода полосы из очага деформации установлено устройство б для охлаждения рабочих валков. На стороне входа полосы в очаг деформации расположено устрой.ство 7 для непрерывного нанесения на поверхность рабочих валков теплоизоляционного по15 крытия 8.

Теплоизоляционное покрытие наносят либо путем непосредственного контакта теплоизолятора, например мела, с поверхностью валка, либо намазыванием или разбрызгиванием

20 суспензии с теплоизолятором на поверхность валка, либо напылением теплоизолятора на поверхность валка. Толщину теплоизоляционного слоя регулируют устройством 9, выполненным, например, в виде вращаю|цегося ро25 лика.

Излишки покрытия 8 удаляются устройством 10 путем, например, отсоса воздухом.

Прибор 11 контролирует толщину нанесенного теплоизоляционного покрытия 8 на поверх30 ность рабочего валка и управляет работой

555922

ЗО

60 устройств 7 и 9. Прибор 11 связан с датчиками температуры 12 и 13 (см. фиг. 2) прокатываемого металла, установленными соответственно на входе в непрерывную группу клетей прокатного стана и нз выходе из нее, и образует вместе с ними систему автоматического регулирования температуры конца прокатки. Экран 14 предохраняет устройства 7, 9, 10 и прибор 11 от перегрева, от попадания на них окалины и охлаждающей воды.

Способ регулирования температуры конца прокатки осуществляют следующим образом.

В процессе горячей прокатки полоса 5, имеющая температуру от 800 до 1200 С, входит в контакт с рабочими валками 1 и 2, имеющими температуру от 20 до 80 С, опирающимися на опорные валки 3 и 4. Происходит интенсивный теплообмен между ними, не позволяющий, вопервых, прокатывать полосы толщиной 1,2

1,8 мм и менее при температуре выше точки

Ar3, во-вторых, получать равномерное распределение температуры по высоте полосы. Исходя из требуемой температуры конца прокатки, при помощи устройства 7 наносят непрерывно теплоизоляционное покрытие 8 на поверхность рабочих валков 1 и 2, при этом теплоизоляционный материал берут в виде твердого бруска, прижимаемого к поверхности рабочего валка, либо в виде суспензии из масла или воды с теплоизоляционным нерастворимым материалом, либо в виде порошкового материала мелкой дисперсии. Предпочтительно применять материал, имеющий коэффициент теплопроводности около 1 ккал/м час град и менее. Применение теплоизоляционных материалов с большими коэффициентами теплопроводности требует увеличения толщины наносимого на валок покрытия. Толщину теплоизоляционного покрытия 8 регулируют устройством 9, перекатывающимся по валку, а излишки теплоизоляционного материала убирают устройством 10. Толщину теплоизоляционного покрытия 8 регулируют в пределах до

0,01 мм, чем обеспечивают достаточное тепловое сопротивление между поверхностью рабочих валков и горячей полосой, исключая в то же время вероятность выхода толщины горячекатаной полосы из поля допусков и снижение качества ее поверхности. Прибором

11 контролируют толщину наносимого теплоизоляционного покрытия 8 и подают команду устройству 9. На выходе из очага деформации устройство б для охлаждения рабочих валков полностью смывает теплоизоляционное покрытие с их поверхности.

По мере увеличения скорости прокатки уменьшается время контакта между полосой

5 и рабочими валками 1 и 2, поэтому толщину теплоизоляционного покрытия также уменьшают, Так как при прокатке верх горячих полос охлаждается интенсивнее низа и образуется нежелательный температурный градиент по толщине полосы, толщину 6> теплоизоляционного покрытия 8 верхнего рабочего валка необходимо выполнять больше толщины бр теплоизоляционного покрытия, наносимого на нижний рабочий валок.

Для обеспечения равномерной температуры по ширине полосы регулируют толщину теплоизоляционного покрытия 8 по длине бочки рабочих валков.

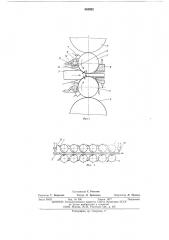

Для непрерывной группы клетей (см. фиг. 2), исходя из требуемой температуры конца прокатки определенного сортамента полос, датчиком 12 замеряют температуру металла на входе в непрерывную группу клетей и наносят теплоизоляционное покрытие меньшей толщины последовательно на рабочие валки этих клетей. При этом на последней клети толщина покрытия может быть равна нулю для обеспечения требуемой чистоты поверхности горячекатаной полосы. Датчиком 13 определяют фактическую температуру конца прокатки и вносят коррективы в толщины наносимых покрытий. Управление осуществляют синхронизацией датчиков 12 и 13 с приборами 11, установленными на клетях.

Применение описываемого способа позволяет повысить качество горячего проката, особенно тонких горячекатаных полос, и увеличить стойкость рабочих валков.

Формула изобретения

1. Способ регулирования температуры конца горячей прокатки путем регулируемого теплообмена между нагретым прокатом и рабочими валками, отличающийся тем, что, с целью уменьшения тепловых потерь проката и обеспечения равномерного распределения температуры по толщине полос, на поверхность рабочих валков со стороны входа проката в процессе прокатки непрерывно наносят теплоизоляционное покрытие, толщину которого регулируют в зависимости от скорости прокатки и температуры раската.

2. Способ по п. 1, отличающийся тем, что, с целью уменьшения перепада температуры по ширине проката, толщину теплоизоляционного покрытия регулируют по длине бочки валков.

Источники информации, принятые во внимание при экспертизе:

1. Патент Японии Мю 47 — 23770, Кл. 12с

211, 2, 1972 (прототип).

2. Коновалов Ю, В., Остапенко А. Д. Температурный режим широкополосных станов горячей прокатки. М., «Металлургия», 1974, с. 140 — 158.

555922

Раг.1

fZ 7

Составитель С. Рокотян

Техред Л. Брахнина

Корректор Л. Орлова

Редактор Г. Борисова

Типография, пр. Сапунова, 2

Заказ 993/3 Изд. № 396 Тираж 1077 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5