Опорный узел прокатного валка

Иллюстрации

Показать всеРеферат

О П И С А Н И Е < ц 555927

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свпд-ву (22) Заявлено 10.10.75 (21) 2180096/02 с присоединением заявки Хе (23) Приоритет

Опубликовано 30.04.77. Бюллетень Ко 16

Дата опубликования описания 11.05.77 (51) М Кп 2 В 218 31/02

F 16С 19/12

Государственный комитет

Совета Министров СССР оо делам изобретений и открытий (53) УДК 621.771.2.07:

:621.822.5 (088.8) (72) Авторы изобретения

А. А. Кугушин, В. П. Шеногин, И, М. Мериин, И. А. Тодер, Г. Ф. Коломников и В. А. Губерт (71) Заявитель (54) ОПОРНЫЙ УЗЕЛ ПРОКАТНОГО ВАЛКА

Изобретение относится к области обработки металлов давлением, а именно к конструкциям сортовых прокатных клетей с валками, регулируемыми в осевом направлении.

Известен опорный узел (1), выполненный в виде подшипника жидкостного трения, содержащего корпус, втулку-вкладыш, втулку-цапфу, подшипниковую группу упорного узла качения. Наличие зазоров в радиально-упорных подшипниках и в резьбовом соединении подушки с кольцом, фиксирующем упорный узел качения, вызывает смещение ручьев калибра и соответственно снижает точность проката.

Предлагаемое устройство отличается тем, что в крышке подшипника жидкостного трения установлен на резьбе составной стакан с линией разъема по его резьбовой части, на внутренний бурт одной половины которого опирается подшипниковая группа упорного узла качения с установленным между наружными кольцами подшипников упругим элементом, сжатым резьбовой втулкой, выполненной в другой половине стакана, которая снабжена оегулируемым ограничителем перемещения в осевом направлении и фиксатором углового поворота. Это позволяет уменьшить осевые зазоры и повысить точность регулировки валка в осевом направлении.

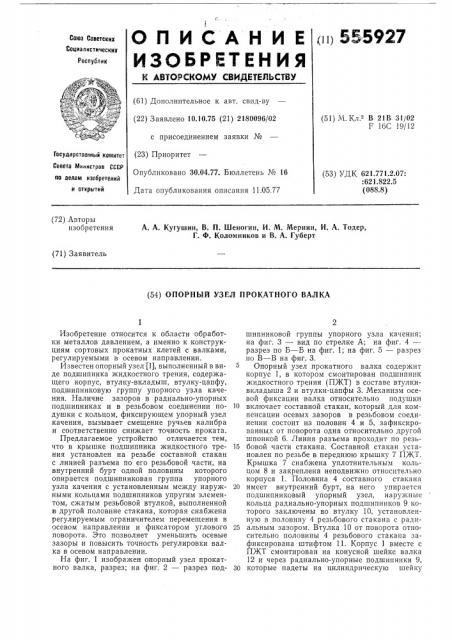

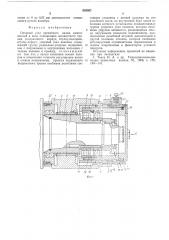

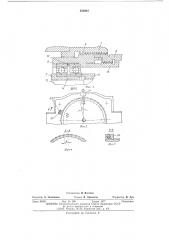

На фиг. 1 изображен опорный узел прокатного валка, разрез; на фиг, 2 — разрез подшипниковой группы упорного узла качения; на фиг. 3 — вид по стрелке А; на фиг. 4 —разрез по Б — Б на фиг. 1; на фиг. 5 — разрез по  — В на фиг. 3.

Опорный узел прокатного валка содержит корпус 1, в котором смонтирован подшипник жидкостного трения (ПАКТ) в составе втулкивкладыша 2 и втулки-цапфы 3. Механизм осевой фиксации валка относительно подушки

10 включает составной стакан, который для компенсации осевых зазоров в резьбовом соединении состоит из половин 4 и 5, зафиксированных от поворота одна относительно другой шпонкой 6. Линия разъема проходит по резь15 бовой части стакана. Составной стакан установлен по резьбе в переднюю крышку 7 ПЖТ.

Крышка 7 снабжена уплотнительным кольцом 8 и закреплена неподвижно относительно корпуса 1. Половина 4 составного стакана

20 имеет внутренний бурт, на него упирается подшипниковый упорный узел, наружные кольца радиально-упорных подшипников 9 которого заключены во втулку 10, установленную в половину 4 резьбового стакана с ради25 альным зазором. Втулка 10 от поворота относительно половины 4 резьбового стакана зафиксирована штифтом 11. Корпус 1 вместе с

ПАКТ смонтирован на конусной шейке валка

12 и через радиально-упорные подшипники 9, ЗО которые надеты на цилиндрическую шейку

555927

3 втулки-цапфы 3, зафиксирован на ней гайкой

13. При этом внутренние обоймы подшипников разделены металлической втулкой 14, а в образовавшемся между наружными кольцами осевом зазоре установлен упругий элемент

15, высота которого в свободном состоянии больше длины металлической втулки 14. Упругий элемент 15, выполненный, например, из эластомерного материала, в сборе сжат через наружное кольцо одного из радиально-упорных подшипников 9 резьбовой втулки 16, завинченной в половину 5 резьбового стакана.

3а счет деформации резьбовой втулки 16 упpyroro элемента 15 наружные кольца подшипников упорного узла качения сдвинуты относительно соответствующих внутренних колец, поэтому осевые зазоры в подшипниковом узле минимальны. Усилием сжатия Р упругого элемента 15 выбраны осевые зазоры в резьбовых соединениях. Резьбовая втулка 16 неподвижно связана с крышкой 17, снабженной уплотнительным кольцом 18 и закрепленным на ней сухарем 19, который взаимодействует с одним из пазов, выполненных на торце половины 5 составного стакана с заданным угловым шагом а, обеспечивающим дискретную регулировку осевого зазора в подшипниковом узле, с точностью 0,05 мм по мере износа подшипников, что позволяет получать прокат с минусовыми допусками. Сухарь 19 фиксирует резьбовую втулку 16 относительно половины

5 резьбового стакана. Для предотвращения самоотвинчивания резьбового стакана половина 5 его зафиксирована пружинным фиксатором 20, смонтированным в кронштейне 21, закрепленном неподвижно на передней крышке 7 ПЖТ. Пружинный фиксатор 20 взаимодействует с одним из глухих продольных пазов, изготовленных по наружной поверхности половины 5 резьбового стакана с заданным угловым шагом р, с целью отсчета величины дискретного осевого перемещения валка с шагом 0,05 мм.

Половина 5 составного стакана снабжена передвижным ограничителем поступательного перемещения, выполненным в виде обхватывающей его стальной ленты 22, имеющей на концах стянутые между собой болтом 23 радиальные выступы 24, высота которых обеспечивает в пределах оборота резьбового стакана упор в кронштейн 21 фиксатора углового поворота, что гарантирует во всем диапазоне точной осевой регулировки валка необходимый зазор между задней крышкой 25 П КТ и торцом бочки валка. При этом на одном из радиальных выступов 24 для фиксации передвижного ограничителя выполнен зуб, западающий в один из глухих продольных пазов.

Опорный узел прокатного валка работает следующим образом.

После установки П КТ на конусную шейку валка 12 за счет поворота резьбового стакана, перемещая ПАКТ относительно валка, доводят крышку 25 до упора в бочку валка, а затем човорачивают ее в обратном направлении на

60 б5 один оборот и устанавливают передвижной ограничитель таким образом, чтобы радиальные выступы 24 были расположены диаметрально противоположно кронштейну 21, а зуб одного из радиальных выступов 24 западал в продольный глухой паз, После этого радиальные выступы 24 стягиваются болтом

23, фиксируя передвижной ограничитель на половине 5 составного стакана. Таким образом обеспечивается диапазон точного осевого перемещения валка в пределах величины одного шага резьбы, по которой взаимодействуют обе половины составного стакана с передней крышкой 7 ПЖТ, с гарантированным осевым зазором между задней крышкой 25

П КТ и торцом бочки валка. Для уменьшения зазора в упорном подшипниковом узле фиксируют половину 5 составного стакана от проворота пружинным фиксатором 20 и выводят из зацепления с торцовым пазом половины 5 составного стакана сухарь 19. Поворотом резьбовой втулки 16, деформируя упругий элемент 15, сближают наружные кольца радиально-упорных подшипников, обеспечивая минимальные осевые зазоры в подшипниках.

После этого резьбовая втулка 16 фиксируется от проворота относительно половины 5 составного стакана сухарем 19. При подготовке клети к прокатке на стенде предварительное осевое совмещение ручьев калибра осуществляют с помощью известных устройств, например рычажной системой, более точное совмещение ручьев калибра в процессе прокатки профиля — осевым перемещением валка относительно подушки, для чего пружинный фиксатор выводится из зацепления с глухим продольным пазом и резьбовой стакан поворачивается на определенный угол (отсчитывается по количеству глухих продольных пазов), обеспечивающий необходимое осевое перемещение валка. После осевого перемещения валка фиксатор 20 снова вводится в зацепление с глухим продольным пазом.

При воздействии осевого усилия на валок со стороны привода оно передается через втулку-цапфу 3 на внутренние кольца радиально-упорных подшипников 9 и через тела качения на наружное кольцо подшипников, через него на резьбовую втулку 16, затем на половину 5 резьбового стакана, а через нее на переднюю крышку 7 П КТ и замыкается через рычажную систему на станине.

В случае воздействия на валок осевого усилия обратного направления оно передается через гайку 13 на внутренние кольца радиально-упорных подшипников и через тела качения на наружное кольцо подшипника, затем на половину 4 резьбового стакана, через нее на переднюю крышку 7 ПЖТ и замыкается через рычажную систему на станине. При воздействии усилия независимо от его направления, осевые зазоры в упорном узле минимальны (Ao(0,05 мм).

В связи с возможностью поддержания осевого зазора в подшипниках упорного узла ка555927 чения от 0 до 0,05 мм уменьшаются осевые сдвиги ручьев калибра.

Формула изобретения

Опорный узел прокатного валка, выполненный в виде подшипника жидкостного трения, содержащего корпус, втулку-вкладыш, втулку-корпус, упорный узел качения, содержащий группу радиально-упорных подшипников с наружными и внутренними кольцами с телами качения и крышку, отличающийся тем, что, с целью снижения осевых зазоров и повышения точности регулировки валка в осевом направлении, крышка подшипника жидкостного трения снабжена резьбовым составным стаканом с линией разъема по его резьбовой части, на внутренний бурт одной из половин которого установлена подшипниковая группа упорного узла качения, которая снаб5 жена упругим элементом, размещенным ме>,ду наружными кольцами подшипников, поджимаемым резьбовой втулкой, выполненной в другой половине стакана, которая снабжена регулируемым ограничителем перемещения в

10 осевом направлении и фиксатором углового поворота.

Источник информации, принятый во внимание при экспертизе:

1. Тодер И. A. и др. Гидродинамические

15 опоры прокатных валков. М., 1968, с. 135, 140 †1.

555927 юг. +

Составитель М. Блатова

Редактор A. Осочников

Техред Л. Брахнина

Корректор H. Аук

Заказ 993/6 Изд. ¹ 396 Тираж 1077 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, >К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2