Способ ковки поковок типа валков с осевым отверстием из слитков

Иллюстрации

Показать всеРеферат

55596!

ОПИС

ИЗОЫ В

К АВТОРСКОМУ

Союз (. оветских социалистических

Республик . (61) Дополнительное к а (22) Заявлено 16.07.75 с присоединением з (23) Приоритет

Опубликовано 30,04.77.

Дата опубликования oII

1 Кл В 21J 5/06

Госуднрственный комитет

Сонета Министров СССР

flo делам изобретений и открытий

ДК 621.73.045 (088.8) (72) Авторы изобретения (71) Заявитель

С. И. Коваль, А. А. Бобров, Н. Г. Цыгура и В. М. Коголь

Краматорский научно-исследовательский и проектно-технологический институт машиностроения (54) СПОСОБ КОВКИ ПОКОВОК ТИПА ВАЛКОВ

С ОСЕВЫМ ОТВЕР THEM ИЗ СЛИТКОВ

Изобретение относится к области обработки металлов давлением и может быть применено в машиностроительной промышленности при изготовлении, например, опорных валков для прокатных станов.

Известен способ ковки поковок типа валков с осевым отверстием из крупных слитков, включающий операции нагрева слитка, вырубки блока из слитка, осадки, прошивки осевого отверстия и предварительную протяжку на оправке.

Недостатком данного способа ковки является следующее: способ доступен для закова внутреннего отверстия по шейкам для ограниченной группы ступенчато-пустотелых поковок, имеющих небольшую разницу сечений бочки и шеек. При наличии значительной разницы сечений закова отверстия по шейкам может приводить к появлению продольных трещин на их концах.

Известный способ ковки также не дает достаточной проработки структуры по сечению крупных поковок типа пустотелых валков, у которых наблюдается рост зерна от поверхности к отверстию. Неравномерность структуры по сечению поковки вызывает снижение механических свойств и стойкости детали в эксплуатации.

Целью изобретения является расширение диапазона ковки ступенчато-пустотелых валков с большим перепадом сечений между шейками и бочкой, уменьшение закова внутреннего отверстия на шейках ступенчато-пустотелых валков, увеличение течения металла в продольном направлении после удаления оправки.

Это достигается тем, что по предлагаемому

:способу после предварительной протяжки на оправке внутреннюю поверхность заготовки

1 охлаждают до температуры на 150 — 200 С ниже температуры наружной поверхности заготовки, после чего производят ковку до окончательных размеров, без оправки продолжая охлаждать поверхность осевого отверстия.

Сущность изобретения заключается в следующем.

Известными приемами ковки: биллитировкой, вырубкой блока, осадкой, прошивкой пу20 стотелым прошивнем отверстия, протяжкой на оправке производится ковка пустотелой заготовки с технологическими выступами под заков. Для получения окончательных размеров поковки ковка заготовки ведется без оправки

25 с предварительным принудительным охлаждением поверхности отверстия, обеспечивающим

1ъазность температуры между наружными слоями изделия и поверхностью отвсрстия в

150 — 200 С и с сохранением этой разницы в

30 процессе ковки, о

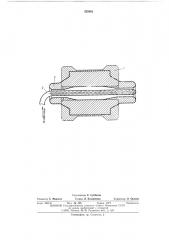

Предлагаемый спосоо иллюстрируется чертежом.

На чертеже даны следующие обозначения:

1 — заготовка после ковки на оправке; 2— распылитель для охлаждения поверхности отверстия; 3 — поковка, откованная без оправки с принудительным охлаждением.

После изготовления пустотелой заготовки 1 в отверстие заготовки устанавливается распылитель 2, имеющий многочисленные отверстия для распыления охладителя (например, сжатый, увлажненный воздух или другой энергоноситель). После охлаждения поверхности отверстия до температуры на 150 — 200 С ниже температуры наружных слоев производится ковка поковки 3 до необходимых размеров без оправки. При этом охлаждение ведется в течение всего процесса ковки.

Изложенный способ ковки может быть применен для изготовления опорных валков на прокатные станы и обеспечит удовлетворительную проработку структуры металла при ковке и термообработке, улучшит качество опорных валков и за счет этого увеличит стойкость их в эксплуатации.

Стойкость валков, изготовленных таким способом, увеличится на 5 — 8%.

Пример осуществления способа. Проведена ковка валка с осевым отверстием. Масса поковки 75000 кг, материал 9ХФ. В качестве заготовки используют слиток массой 120000 кг.

Ковку производят за пять выносов под прессом усилием 10000 тс.

В первом выносе производят протяжку прибыли под патрон, биллетировку до диаметра

1850 мм, рубку поддона и отрубку блока длиной 4250 мм. Затем блок отправляют на подогрев до 1200 С.

Во втором выносе заготовку осаживают до диаметра 2500 мм и прошивают пустотелым прошивнем диаметром 500 мм. Далее заготовку снова подогревают до 1200 С.

В третьем выносе производят протяжку на оправке диаметром 415 — 485 мм до заготовки с технологическими выступами диаметром

2000 мм и длиной 1025 мм каждый. Затем из555961

:) влекают оправку и вводят трубу диаметром

50 мм, через которую подают воздушную смесь. Этой смесь о поверхность охлаждается до 850 С.

5 Далее выполняют протяжку выступов до диаметра 1750 мм и подсечку бочки. Принудительное охлаждение ведется до окончания ковки в данном выносе. Степень деформации не должна превышать 10 — 15% и температур10 ный интервал выдержан в пределах 1200—

750 С.

Четвертый и пятый выносы выполнены в интервале температур 1050 — 750 С с принудительным охлаждением поверхности осево15 го отверстия до 800 С в зоне деформирования металла, т. е. при оттяжке засеченного конца принудительное охлаждение ведется со стороны обрабатываемого конца. Засеченный конец протягивается до диаметра 1190 мм и

20 затем с конусным переходом на диаметр

700 мм и длину 1130 мм. После формирования шейки валка производят заков технологического выступа на бочке до диаметра

1675 мм. Ковка противоположного конца ве25 дется аналогичным способом.

По окончании формирования второй шейки прекращается подача водовоздушной смеси и производится проглаживание поковки и правка по оси.

Формула изобретения

Способ ковки поковок типа валков с осевым отверстием из слитков, включающий операции нагрева слитка, вырубки блока из него, 35 осадки, прошивки осевого отверстия и предварительную протяжку на оправке, о т л и ч а юшийся тем, что, с целью уменьшения закова отверстия и увеличения течения металла в продольном направлении, после предвари40 тельной протяжки на оправке внутреннюю поверхность заготовки охлаждают до температуры на 150 — 200 С ни ке температуры наружной поверхности заготовки, после чего производят ковку до окончательных размеров, без

45 оправки продолжая охлаждать поверхность осевого отверстия. о55961

Составитель Е. Субботин

Техред Л. Казаринова

Редактор С. Макогон

Корректор Л. Орлова

Типография, пр. Сапунова, 2

Заказ 990 16 Изд. Ме 395 Тирани 1077 Подписное

ЦНИИПИ Государственного комитета Совета Министров ССС1> по делам изобретений и открытий

113035, Москва, К-35, Раушская наб., д. 4/5