Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ !!) 555984

Союз Советских

Социалистических

Республик (61) Дополнительное к авг. свпд-ву (22) За)!!)лет)о 25.04.75 (21) 2129236/02 с присоединением заявки № (23) 1(р)к)рптст

0))уб)л))ко))!))и) 30.04.77. Бюллетень Лтз !6

Д а т и c) I ) Î. )! å o1) !)!! 1! ÿ о и и с и! ! я 1 3. 0 !) . 7 7 (о1) М, Кл,- В 220 17!20!

"еоударственный комитет

Саввта Министров СССР пе делам изобретений и Открытии (53) AK !)21.74 043 2 (088.8) (72) Автор изобретения (71) Заявитель

Б. Б. Зенков

Московское ордена Ленина и ордена Трудового Красного Знамени высшее техническое училище им. Н. Э. Баумана (54) УСТРОЙСТВО ДЛЯ СМАЗКИ ПРЕССУ1ОЩЕГО ПОРШНЯ

И КАМЕРЫ ПРЕССОВАНИЯ МАШИНЫ ЛИТЬЯ

ПОД ДАВЛЕНИЕМ

Изобретение относится к литейному производству, в частности к литью под давлением.

Известно устройство для смазки прессующего поршня машины для литья под давлением, которое содержит камеру прессования, цилиндр прессования, закрепленные на штоке цилиндра прессования прессующий поршень и траверсу с регулируемым упором, напорный резервуар для смазки, плунжерный насос, соединенный на входе с напорным резервуаром для смазки, а на выходе — со смазочными канавками на прессующем поршне, причем смазочные канавки выполнены в виде кольцеьых проточек, расположенных на наружной цилиндрической поверхности прессующего поршня, а плунжерный насос и регулируемый упор установлены один относительно другого с возможностью периодического силового взаимодействия их при переднем ходе прессующего поршня, благодаря чему при запрессовке жидкого металла смазка автоматически подается плунжерным насосом в зазор между прессующим поршнем и камерой прессования (1).

Однако в таком устройстве смазочные канавки расположены на прессующем поршне в непосредственной близости от соприкасающегося с жидким металлом торца прессующего поршня, что способствует при запрессовке металла забиванию смазочных канавок облоем, а также закоксовыванпю их продуктами разложения смазки. К тому же при работе с увеличением технологического зазора между камерой прессования и прессующем поршнем смазочные канавки полностью заливает жидким металлом. При этом очистка канавок затруднена, так как они имеют замкнутую по периметру кольцеобразную форму. Кроме того, подача смазки осуществляется за счет усилия прессования, что может привести к поломке упора и насоса при их взаимодействии.

Целью изобретения является повышение эффективности смазки и надежности работы устройства.

15 Это достигается тем, что в предлагаемом устройстве на внутренней поверхности камеры прессования выполнены эксцентрично относительно ее оси кольцевые смазочные канавки с радиусом, меньшим радиуса внутренней по20 лости камеры прессования, регулируемый упор выполнен подпружиненным, а плунжерный насос размещен по отношению к упору со стороны, противоположной камере прессования.

Максимальная глубина смазочных канавок

25 составляет 0,1 — 0,5 разности диаметров прессутощсго поршня и штока.

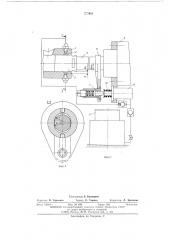

На фпг. 1 представлено предлагаемое устройство в момент смазки поршня и камеры прессования, разрез; на фпг. 2 — разрсз по

30 Л вЂ” Л на фиг. 1, 555984

Устройство содержит камеру прессования 1, снабженную смазочными канавками 2, цилиндр прессования 3, закрепленные на штоке

4 цилиндра прессования прессующий поршень

5 и траверсу 6 с подпружиненным регулируемым упором 7, закрепленный на корпусе цилиндра прессования плунжерный насос 8, соединенный через регулируемый обратный клапан со смазочными канавками 2, напорный резервуар 9 со смазкой, соединенный на входе черз обратный клапан с рабочей полостью плунжерного насоса. Смазочные канавки 2 выполнены эксцентрично относительно оси камеры прессования с радиусом, меньшим радиуса внутренней полости камеры прессования, Максимальная глубина канавок б составляет 0,1 — 0,5 разности диаметров прессующего поршня Rrr и штока Rute. Такая незамкнутая серпообразная форма смазочных канавок способствует легкому удалению из нпх облоя.

Устройство работает следующим образом.

После запрессовки жидкого металла при обратном ходе закрепленного на штоке 4 цилиндра прессования 3 прессующего поршня 5, а именно после вхождения его в зону заливочного окна камеры прессования 1 установленный на конце траверсы 6 подпружиненный регулируемый упор 7 входит в силовое взаимодействие с плунжерным насосом 8, утопляя его плунжер и сжимая пружину 10 плунжера.

При этом взаимодействие упора 7 и плунжерного насоса 8 начинается до того, как прессующпй поршень 5 достигает смазочных канавок 2, благодаря чему смазка, первоначально пос-,упающая в смазочные канавки под давле ием до 500 ати из плунжерного насоса, выталкивает из них облой и прочие загрязнения в зазор между штоком и камерой прессования.

При дальнейшем движении прессующий поршень перекрывает смазочные канавки, а нагнетаемая из плунжерного насоса смазка поступает в зазор между камерой прессования и прессующим поршнем, эффективно смазывая их, причем благодаря наличию подпружиненного регулируемого упора 7 смазка в течение 1 — 10 с нагнетается в зазор между камерой прессования и прессующим поршнем и после прихода последнего в крайнее заднее положение, что повышает эффективность работы устройства, а также упрощает его настройку и эксплуатацию.

После очередной заливки жидкого металла в камеру прессования осуществляют его запрессовку, при этом установленный на конце траверсы подпружиненный регулируемый упор

7 при движении траверсы вперед выходит из силового взаимодействия с плунжерным насосом 8, который за счет пружины 10 занимает исходное положение, а его рабочую полость заполняет очередная доза смазки, подаваемой

10 под давлением из напорного резервуара 9.

Облай и загрязнения удаляются из камеры прессования при обратном ходе прессующего поршня, который продвигает их своим торцом к выходу из камеры.

Предлагаемое устройство обеспечивает эффективную смазку камеры прессования и поршня, надежное удаление облоя и включе лй, упрощает наладку устройства, позволяет использовать холостой ход прессующего

20 поршня.

Формула изобретения

1. Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением, содержащее плунжерный насос, соединенный на входе с резервуаром для смазки, а на выходе с рабочей полостью камеры

З0 чрессования, регулируемый упор, закрепленный на штоке прессующего поршня соосно плунжерному насосу, о т л и ч а ю щ е е с я тем, что, с целью повышения эффективности смазки и надежности работы устройства, на внут35 ренней поверхности камеры прессования выполнены эксцентрично относительно ее оси кольцевые смазочные канавки с радиусом, меньшим радиуса внутренней полости камеры прессования, регулируемый упор выполнен

40 подпружиненным, а плунжерный насос размещен по отношению к упору со стороны, противоположной камере прессования.

2. Устройство:по п. 1, отличающееся тем, что максимальная глубина смазочных ка45 навлек составляет 0,1 — 0,5 разности диаметров прессующего поршня и штока.

Источники информации, принятые во внимание при экспертизе:

50 1. Патент Японии Мю 9643, кл. 11В01, 1969 (прототип).

Составитель А. Кузнецова

Редактор В. Ходакова Техред О. Тюрина Корректор Л, Брахнина

Заказ 1263/!1 Изд. № 458 Тирада 992 Поди»гное

Ц11ИИ!1И Государственного комитета Совета М»н»строп ССС1 ио дела>а пзобрстеиий» открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр, Сапунова, 2