Отрезной автомат

Иллюстрации

Показать всеРеферат

ОП ИСАН И Е

ИЗОБРЕТЕНИЯ

N АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

0п 555998

Союз Советских

Социалистических

Республик (61) Дополнительное к авт.свид-ву (22) Заявлено 29.07.75 (21) 2160410/02 с присоединением заявки М (23) Приоритет

Опу. гиковано 30.04.77. Бюллетень N 16

Дата опубликования описания 21.06.77 (51) М. Кл. - В 230 21/00

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.967,3 (088.8) (72) Лвторы изооретенпя

И. А. Сухов, И, И. Иванов, В. И. Граков и В. И. Плохов (71) Заявитель

Ленинградское специальное конструкторское бюро тяжелых и уникальных станков (54) ОТРЕЗ НОЙ А ВТОМАТ

Изобретение относится к области обработки металлов резанием и, в частности, и устройствам для резки непрерывно движущихся с большой скоростью тонкостенных труб в процессе их получения на трубопрокатных станах.

Известны отрезные автоматы для резки непрерывно движущихся труб в процессе их получения на трубопрокатных станах. Так, например, известно устройство, содержащее станину, две подвижные на ее направляющих каретки, оборудованные режущим инструментом, и привод кареток в виде гибкого элемента, пропущенного через барабаны кареток и два барабана, установленных на станине, причем один из них выполнен ведущим (1).

Недостатком этого устройства является громоздкость и слоокность конструкции из-за наличия двух кареток с приводами, что не позволяет получать высокую точность отрезаемых заготовок по длине. Такое устройство применимо лишь для резки труб, движущихся с малой скоростью.

Известен также отрезной автомат для резки непрерывно движущейся из трубопрокатного стана трубы на заготовки заданной длины, содержащий станину и подвижный на ее направляющих вдоль оси отрезаемой трубы измерительно-отрезной узел с устройствами автоматического отмера, зажима и резки (2).

Основными недостатками известного устройства являются ступенчатое регулирование скорости измерительно-отрезного узла до скорости движущейся трубы; отсутствие его связи с фактической скоростью трубы, что может привести к аварии при работе станка; невозможность применения системы регулирования и синхронизации скоростей для труб, движущихся с большой скоростью; отрезное фре10 зерное устройство не может обеспечить качественную отрезку без повреждения и деформации торца труб вследствие маятникового движен гя подачи отрезного устройства.

Целью изобретения является устранение

1 указанных недостатков, повышение производительности, а также обеспечение точной резки длинномерных заготовок при большой скорости движения трубы в процессе ее изготовления, например свыше 70 м/мин.

Поставленная цель достигается тем, что отрезной автомат снабжен механизмом синхронизации, состоящим из гидроцилиндра с управляющим золотником и следящего привода золотника, выполненного в виде кривошипно25 шатунного механизма с роликом, периодически замыкаемым на движущуюся трубу.

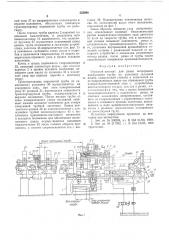

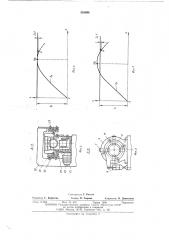

На фиг. 1 изображена принципиальная схема устройства; на фиг. 2 — разрез по А — Л на фиг. 1; на фиг. 3 — разрез по Б — Б на фиг. 1;

33 на фпг. 4 и 5 — графики скоростей.

555998

На горизонтальных направляющих станины

1 установлена подвижная каретка 2, несущая в корпусе 3 двухрезцовую отрезную головку 4 с приводом от электродвигателя 5. На каретке 2 закреплены два корпуса 6, в которых расположены подвижные кулачки 7 (см. фиг. 3), кинематически связанные с пневмоцилиндром

8, центральным зубчатым колесом 9 и промежуточными зубчатыми колесами 10. В одном из корпусов 6 закреплена сменная направляющая втулка 11, служащая для предварительного центрирования и направления трубы. На отрезной головке 4 закреплены отрезные резцы 12, радиально перемещающиеся от копирной линейки 13 через ползун 14 с роликом 15, шток пневмоцилиндра 16, рычаг 17 и далее гильзу 18, соединенную рычагами 19 с резцедержателями 20. Пружина 21 служит для мгновенного отвода резцов после окончания резки.

Мерительная часть автомата состоит из двух трубчатых штанг 22, соединенных между собой поперечинами 23, образуя подвижную раму, скрепленную с корпусом 3 отрезной головки 4. Направляющие качения 24, несущие раму, смонтированы на неподвижных консолях 25. На продольных штангах рамы закреплен переставляемый в зависимости от длины отрезаемой заготовки корпус 26, несущий подвижной измерительный упор 27. В совокупности подвижная каретка с отрезными и зажимными устройствами и жестко связанная с ней подвижная рама с измерительным упором 27 составляют общий измерительно-отрезной узел автомата. На измерительном упоре 27 расположены ролики 28, которые с помощью клиновых планок 29, закрепленных на корпусе самоходного рольганга 30, определяют вертикальное положение измерительного упора

27 в процессе отмера, отрезки и транспортировки отрезанной заготовки, и ролики 31, которые поддерживают упор в верхнем положении. Ролики рольганга 30 приводятся от электродвигателей 32.

Узел привода подачи и синхронизации скорости измерительно-отрезного узла автомата со скоростью движущейся трубы состоит из силового исполнительного следящего привода и задающего следящего привода.

Силовой следящий привод состоит из подвижного гидроцилиндра 33 плунжерного типа, следящего золотника 34 и звена 35, соединяющего силовой привод с задающим.

Задающий следящий привод включает в себя гидроусилитель 36 крутящих моментов с установленным на нем поворотным рукавом

37 с контактным роликом 38, кинематически связанным с входным валом гидроусилителя.

На выходном валу гидроусилителя 36 смонтирован кривошип 39, соединенный с шатуном

40 серьгой 41. Концевая часть шатуна 40 контактирует со звеном 35 следящего золотника

34. Исходное положение шатуна 40 контролируется концевым выключателем 42. Пневмоцилиндр 43 связан с рукавом 37, На левой

1О

33

4 стороне станины 1 расположен гидроцилиндр

44 плунжерного типа, возвращающий измерительно-отрезной узел в исходное положение.

Отрезной автомат работает следующим образом.

Движущаяся труба из трубного стана входит в направляющее очко 45 и направляющую сменную втулку 11 и свободно проходит через отверстие шпинделя отрезной головки 4. При подходе торца трубы к измерительному упору

27 на расстояние l с помощью фотодиода включается пневмоцилиндр 43, который, поворачивая рукав 37, вводит контактный ролик

38 в соприкосновение с поверхностью движущейся трубы. Далее с помощью зубчатой передачи, расположенной в рукаве 37, сообщается вращательное движение круговому следящему золотнику усилителя моментов. Кривошип 39, установленный на выходном валу усилителя моментов, посредством серьги 41 сообщает поворотное движение шатуну 40, отслеживаемое золотником 34 подвижного гидроцилиндра 33, сообщающего измерительноотрезному узлу автомата плавное нарастание скорости от нуля до скорости трубы. Измерение скорости происходит по закону синуса (см. фиг. 4 и 5). Направление скорости совпадает с направлением движения трубы.

Максимальная скорость измерительно-отрезного узла 1 а и скорость Tðóîà> 1 т могут быть равны (см. фиг. 4) или максимальная скорость измерительно-отрезного узла берется, несколько больше (см. фиг. 5). Посадка торца трубы на измерительный упор 27 происходит в точке М, при этом скорость измерительно-отрезного узла меньше скорости трубы на величину ЛК В момент включения приводного ролика в контакт с движущейся трубой скорость измерительно-отрезного узла равна нулю. Это соответствует началу работы привода подачи и синхронизации скорости измерительно-отрезного узла автомата со скоростью движущейся трубы. В этот момент торец трубы находится на расстоянии l от измерительного упора 27 (см. фиг. 1).

После посадки торца трубы на измерительный упор 27 перемещение измерительно-отрезного узла по направляющим качения 24 (см. фиг. 2) осуществляется непосредственно трубой. При этом с помощью путевого конечника происходит включение зажимных устройств трубы, расположенных на каретке 2 по обе стороны отрезной бабки. Зажим трубы осуществляется пневмоцилиндром 8, кулачками 7 и зубчатыми колесами 9 и 10 (см. фиг. 3). Одновременно при помощи копирной линейки 13 после ускоренного радиального подвода резцов 12 к поверхности трубы деталями 14, 15, 16, 17, 18, 19 и 20 происходит ее отрезка, при этом поршень пневмоцилиндра 16 отжат в верхнее положение. B процессе отрезки трубы ролики 28, закрепленные на измерительном упоре 27, набегают на клиновые планки

29, неподвижно закрепленные на корпусе рольганга 30, в результате чего измеритель555998 ный упор 27 по направляющим поднимается в верхнее положение, обеспечивая свободную транспортировку отрезанной трубы по рольгангу.

После отрезки трубы каретка 2 наезжает на концевой выключатель, в результате чего пневмоцилиндр 16 выключается, что позволяет пружине 21 осуществить мгновенный отвод резцов, труба отжимается в зажимных устройствах, золотник 46 переключается (см. фиг. 1) в положение свободного слива масла в гидробак и включается гидроцилиндр 44 подачи измерительно-отрезного узла в правое исходное положение.

Конец а штока подвижного гидроцилиндра

33, имеющий коническую форму, при подходе каретки 2 в правое исходное положение, замедляет слив масла из цилиндра 33 и исключает удар при подходе каретки к жесткому упору.

Транспортировка отрезанной трубы по самоходному рольгангу 30 осуществляется на ускоренном ходу, при этом измерительный упор 27 роликом 31, касающимся поверхности транспортируемой трубы, поддерживается в верхнем положении. После выхода трубы из зоны измерительного упора последний занимает нижнее исходное положение для отмера следующей трубной заготовки. Вывод контактного ролика 38 из соприкосновения с движущейся трубой пневмоцилиндром 43 и выключение кривошипно-шатунного механизма в исходном положении для обеспечения последующего цикла осущес "вляются концевым выключателем 42 после полного оборота кривошипа, в момент соприкосновения его с шатуном 40. Одновременно отключается золот«ик 16, занимаю« ий после этого положение, показанное на фиг. 1.

Таким образом, введение узла синхрониза5 цип обеспечивает плавный бесступенчатый разгон измерительно-отрезного узла автомата от нуля до скорости трубы, что в значительной степени повышает надежность резки и, следовательно, производительность. Кроме то10 ro, установка двухрезцовой вращающейся отрезной головки с радиальной подачей от копирного устройства и механизма мгновенного отвода резцов после резки от трубы также способствуют повышению производительности.

Формула изобретения

Отрсзной автомат для резки непрерывно движущейся трубы на заготовки заданной

20 длины, содержащий станину H подвижный на ее направляющих вдоль оси отрезаемой трубы измерительно-отрезной узел с устройствами

aa oii атического отмера, заж«ма и резки, о тл и ч а ю шийся тем, что, с целью повышения

25 «ро«зводительности и надежности резки, он снабжен меха«измом синхронизации, состоящи» из гидроцилиндра с управляющим золотником и следящего привода золотника, выполненного в виде кривошипно-шатунного механиз»a с роликом, пер«одичсскп замыкаемым

«а дв«жущуюся трубу.

Исто. ники информации, принятые во внимание при экспертизе;

1. Лвт. св. ¹ 300264, кл, B 23d 21/00, 1969.

Ç5 2. Авт. св, № 217902, >.л. В 23d 21/00, 1966 (прототип) .

555998 а, (Состави гель Г. Ростов

Техред О. Тюрина

Корректор Л. Денискина

Редактор Г. Борисова

Типография, пр. Сапунова, 2

Заказ !110/2 Изд. ¹ 4!3 Тираж 1204 Подписное

11НИИПИ Государственного комитета Совета Мппист ов СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5