Способ дуговой точечной сварки с принудительным глубоким проплавлением

Иллюстрации

Показать всеРеферат

пп 556ООЗ

Союз Советских

Социалистических, Реслублик (61) Дополнительное к авт. свид-ву (22) Заявлено 08.05.75 (21) 2132497/27 с присоединением заявки К (23) Приоритет

Опубликовано 30.04.77. Бюллетень М 16

Дата опубликования описания 13.06.77 (51) M. Кл,е В 23К 9/14

Гоеударотеенный комитет

Совета Министров СССР но делам изобретений и открытий " (53) УДК 621.791.753 (088.8) (72) Авторы изобретения В. А. Балдин, А. Я. Бродский, Л. Н. Скороходов и Л. В. Нестеренко (71) Заявитель Ордена Трудового Красного Знамени центральный научноисследовательский институт строительных конструкций им. В. А. Кучеренко (54) СПОСОБ ДУГОВОЙ ТОЧЕЧНОЙ CBAPKH С

П1-ИНУДИТЕЛЬНЫИ ГЛУБОКИ1й ПРОПЛАВЛЕНИЕ

Изобретение предназначено для выполнения нахлесточных соединений элементов проката при изготовлении стальных конструкции, преимущественно сквозных типа ферм, в строительстве, машиностроении, судостроении, вагоностроснии.

11звестен способ дуговой точечной сварки с принудительным проплавлением нахлесточных соединений нескольких металлических элементов, при котором осуществляют проплавление элементов при осевой подаче электрода и заплавляют полученную полость.

11ри таком способе сварки соединение пакетов стальных элементов осуществляется с помощью сварной точки, для образования которой покрытым электродом проплавляют все свариваемые элементы за исключением нижнего. 1!оследнии проплавляют на некоторую глубину. Ы связи с особенностями процесса глубина проплавления нижнего элемента колеблется в сравнительно широких пределах.

Ввиду этого, а также вследствие конической формы стержня сварной точки (заклепки), лежащего в плоскости контакта соединяемых прокатных элементов, площадь сечения сварной точки не постоянна.

В результате колеблется и прочность сварной точки при действии в плоскости контакта соединяемых элементов срезывающих усилий.

Между собранными под сварку элементами при этом спосоое сварки недопустимы зазоры, можно получить стержень сварной точки и цилиндрическои формы, используя упомянутыи выше спосоо сварки. Для этого неооходимо выполнить сварку дважды: сначала с однои стороны, а затем после кантовки изделия — с другои стороны. Dro сопряжено с излишними затратами времени и труда и не всегда осуществимо, так как не всегда можно произвести кантовку изделия.

Цель изооретепия — повышение прочности на срез и производительности процесса сварки.

15 Зта цель достигается тем, что соединяемые элементы собирают с зазорами между их поверхностями, проплавляют их при подаче электрода со скоростью 16 — 24 мм)сек, опуская дугу ниже нижней плоскости последнего

2О элемента, заплавляют при подаче электрода со скоростью 8 — 11 мм(сек ооразоьавшуюся полость, гасят дугу, выдерживают электрод неподвижно о — s4 сек и затем вновь подают его в зону сварки со скоростью 8 — 14 мм/сек до возбуждения дуги и расплавления участка электрода длиной 20 — 30 мм.

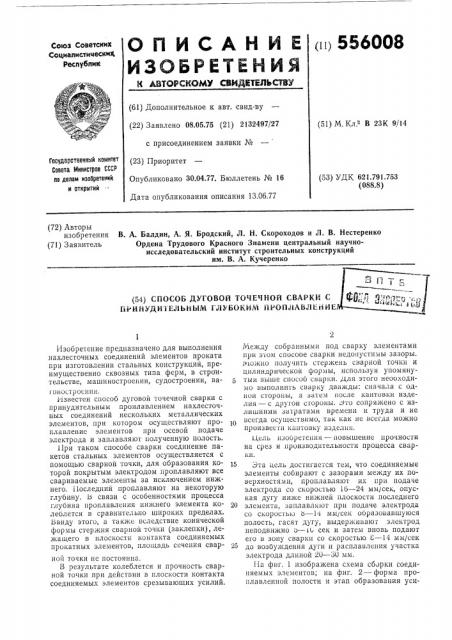

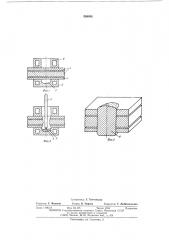

11а фиг. 1 изображена схема сборки соединяемых элементов; на фиг. 2 — форма проплавленной полости и этап образования уси556008 ления сварной точки на обратной стороне соединения; на фиг. 3 — сечение сварного точечного соединения.

Плоские стальные элементы 1, подлежащие сварке, собирают с зазорами величиной до

2 мм. Под нижним элементом располагают формирующее (охлаждаемое водой) устройство 2 с гнездом 3. Другое формирующее устройство 4 устанавливают на верхний из соединяемых элементов. 10

Процесс проплавления ведут при строго определенной скорости подачи электрода, которая должна находиться в пределах 16 — 24 мм/сек, и осевом усилии 50 кгс, приложенном 15 к электроду.

После сквозного проплавления всех элементов, подлежащих соединению сварочной дугой, горящей между плавящимся электродом

5 и ванной жидкого металла, жидкий металл 2п

6, образующийся в результате плавления электрода 5 и пакета плоских элементов, заполняет гнездо в формирующем устройстве.

Электрод опускают до тех пор, пока дуга 7 не опустится ниже нижней плоскости последнего элемента. Затем после образования части нижнего усиления сварной точки изменяют скорость подачи электрода и устанавливают ее равной 8 — 14 мм/сек при прежнем осевом усилии. При этом постепенно заполняется ранее проплавленное сквозное отверстие в пакете плоских элемейтов 1. Происходит оплавление боковой поверхности сквозного отверстия в пакете плоских элементов 1, что позволяет получить при остывании расплавленного металла стержень сварной точки 8 почти правильной цилиндрической формы по всей толщине пакета свариваемых плоских элементов 1. В момент выхода дуги из полости металла подачу электрода прекраща- 4р ют.

С этого момента его плавление протекает при постепенно удлиняющейся дуге до ее разрыва. В течение 5 — 10 сек электрод выдерживают неподвижным — в это время развивается процесс кристаллизации жидкого металла стержня сварной точки. Спустя это время электрод вновь подают со скоростью 8 — 14 мм/сек; в момент контакта его торца с ванной жидкого шлака, покрывающего закристаллизовавшийся металл, вновь возбуждается дуга. После расплавления 20 — 30 мм длины электрода его подачу вновь прекращают и процесс завершают разрывом дуги.

Получение сварной точки правильной цилиндрической формы обеспечит высококачественные с достаточно стабильной прочностью на срез нахлесточные соединения плоских элементов стального листового или профильного проката при различных сочетаниях их толщин и количестве свариваемых элементов.

Формула изобретения

Способ дуговой точечной сварки с принудительным глубоким проплавлением нескольких металлических элементов, при котором осуществляют проплавление свариваемых элементов при осевой подаче электрода и за .лавление образовавшейся полости, о т л и ч а юшийся тем, что, с целью повышения прочности на срез точечного соединения и производительности процесса, соединяемые элементы собирают с зазорами между их поверхностями, проплавляют их при подаче электрода со скоростью 16 — 24 мм/сек, опуская дугу ниже нижней плоскости последнего элемента, заплавляют образовавшуюся полость со скоростью 8 — 14 мм сек, гасят дугу, выдерживают электрод неподвижно 5 — 10 сек и вновь подают его в зону сварки со скоростью 8—

14 мм/сек до возбуждения дуги и расплавления участка электрода длиной 20 — 30 мм.

556008

Pue. l У

Риг. У

Фг/г, Г

Составитель Г. Тютченкова

Техред О. Тюрина

Редактор С. Макогон

Корректор Т. Добровольская

Типография, пр. Сапунова, 2

Заказ 1108/13 Изд. ¹ 415 Тираж 1204 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5