Устройство для вакуумирования жидких металлов

Иллюстрации

Показать всеРеферат

т!!! 556I84

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 25.09.74 (21) 2062055/02 с присоединением заявки № (23) Приоритет

Опубликовано 30.04.77. Бюллетень ¹ 16

Дата опубликования описания 27.05.77 (51) М. Кл. - С 21С 7, 00

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (5З) УДК 669.О46(088 6) (72) Авторы изобретения

А. Т. Перевязко, М. И. Гасик и Ю. А. Нефедов

Днепропетровский атеталлургический институт (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ ЖИДКИХ

МЕТАЛЛОВ

1!зоб! . Г«н!!с От!!О«!! 1;я к !.о!!«Трукцням агрегатов для внепечного вакуумирования жидких металлов, в особенности сталей.

Известны и широко применяются агрегаты (вакуумные камеры) для внепечного вакуумирова!!!!я жидкой стали в струе путем перелива металла из ковша в ковш илн в изложницу, размещенные в вакуумной камере, При этом в вакуумную камеру устанавливают пустой ковш илн изложницу, затем камеру накрывают крышкой, в центре которой имеется отверстие для установки промежуточной футерованной воронки. Для созда!!ия первоначального разрежения в вакуумной камере отверстие в воронке закрывают алюмшгиевым листом (1).

Ковш с готовым по химическому составу жидким металлом подают и устанавливают над воронкой, и после создания в камере вакуума открывают стопор ковша. Металл понадает в промежуточную воронку, заполняет ее и, создав гидрозатвор на входе в вакуумную камеру, расплавляет алюминиевый лист и струей переливается в ковш или изложницу, находящиеся в вакуумной камере. Падающая струя на пути от промежуточной воронки до металлоприемника (ковша, изложницы) разбрызгивается на отдельные струйки и капли и вакуумируется.

Однако известные аргегаты для вакуумирования в струе жидких металлов имеют недостатки.

Поскольку прием металла в ковш или из5 ложницу рассчитан на всю садку, вакуумная камера должна иметь большие габариты и объем, что требует установки мощных и высокопроизводительных вакуу мных насосов и больших производственных площадей.

10 Нельзя вакуумировать нераскисленный металл, так как раскисление его в ковше или изложнице под вакуумом при вакуумировании переливом трудно или невозможно осуществить. При вакуумировании же струи раскис15 ленного металла удаляется, в основном, водород; удаление же кислорода и азота происходит незначительно, т. е. вакуумирование металла переливом в таких агрегатах недостаточно эффективно.

20 Перелив металла из ковша в промежуточную воронку происходит на воздухе, что приводит к вторичному окислению, угару легирующих и дополнительному загрязнению металла газами и неметаллическими включения25 ми.

В применяемых вакуумных камерах процесс вакуумирования периодический, а значит и малопроизводительный.

Цель изобретения — увеличение степени де30 газации и повышение качества металла, 556184

Это достигается тем. что в устройстве для вам умирования жидких метал.>оп мс;!(:(у

ДНОМ .,!Сгап)ЛОС. ) КОСТИ (113?IPl! IС(), КОВ111;1) П мсталлопрпемнпком (например, пал<)жницей, криста..лила горем, формой, ковшом) верт?1кально устанозлcH вытянутой формы футсрованный проточ(!ый резервуар, состоящий нз двух герметично соед?!?!енных основаниями конусов. Верхний конус большой высоты своей вершиной посре (ствох! уплотнительных элементов гсрмат?:,ч.!О соединен с дном металлоемкости (ковш I) прп установке после: н го с мсталло..l для закг м?)ронани:I. Б боковой стенк НО!!уса il >!ест) ся Отверстие для ПОдc0(дпненпя агрегата к системе вакуумны насосОВ> а в и?!жнеl! части сделано Окн(), в котОРОЕ ГЕРМЕТИЧНО ВСтаВЛЕН ШПЕКОВЫй ПнтатЕЛ?ь связанный с бункером. служащий для непр(рывной и рав.!о. серной подачи под струю мс талла порошкоооразных гранулпрованных или мелкодробле:IIII!x раск?!Слнтелей, рафинировочных и легпрующи. материалов, которые за счет большой вь?соты падения струи энергично перемешиваются металлом, эмульгируются пм и непрерывно вытекают вместе с металлом в металлоприемник через нижнее выпускное отверстие, образуя при этом в нижней части резервуара гидравлический затвор из жидкого мета1,"3. что достигается определенным соотношение i скоростей поступления и вытеканпя металла пз резервуара.

Н3 Ч "ГЕН(Е ?1>Л(ДСТ?1 >l 1C?IO OIIIICbl 1330. >1()С ГС РОНСТВО.

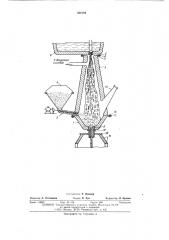

Устройство для вакуумирования жидких металлов состоит и". футерованного проточного резерв ара конусов 1 и 2, герх!Ст?!>!но соединенных между собой основаниями, и шнекового питателя 3, соединенного с герметично закрываемым бункером 4, который служит для хранения, непрерывной и равномерной подачи пОд струю металла порошкообразных, гранулпрованных п.ти мелкодробленных раскислителей, рафинировочных и легирующих материалов.

Верхний конус большой длины своей вершиной через уплотнительные элементы 5, 6, 7 герметично соединяется с дном ковша 8, а нижний конус 1 посредством удлиненного стакана 9 и крышки 10 — с металлоприемником

11. Сменный разливочный стакан 9 фиксируется в гнездовом кирпиче резервуара звездочкой 12.

Уплотнительный узел резервуара с ковшом

8 выполнен в виде наружного кругового лаза

7, резинового (или из другого материала) кольца 6 и кольцевого цилиндра 5, приваренного к дну ковша 8.

В боковой стенке верхнего большой высоты конуса вверху имеется отверстие для подсоединения агрегата к системе вакуумных насосов, а в нинжей части сделано окно дл?! герМстИЧНОй УСтаНОНКИ В НСЧ О ШНЕКОВОГО Пнтателя 3.

Устройство снабжено гляделкой 13, Iipegliaзначенной для наблюд(ния за уровнем метал5

?О

1з

3()

60 ()5 ла в резервуаре и I1polI"cc0÷ вакуумп )oB IIIIIН.

Основной рсз рп, 31,,.":1 у. обства ф) IL))I)i:ки и эксll lh 3T()IIIII? и псхо IIl пз l;1 ач H II:óCм)1рона Н Н Я, и l>I II()- Ill(II 11 1 I II K х «01! >> C<) I) 1 11, к() торые посрсдсгвом болтов 1 и II>)îê(I i (кп 13 герметично соединены между соб01!. hept»lik конус своей большой высотой обеспечивает разрыв струи на мелкие капли, дегазацшо и раскпсленне металла за счет содержащегося в нем углсро.ьа в процессе падения струи и ва«уу., ном !1)ространствс резервуара. Нижний кон)с малой ьысоты с:?бежит для сбора проваК>. > XIII POB31I IIOI >! ЕТ?IЛЛа, ЛЕ>Г!?РОВ3 НПЯ П P 3 ф!!пирования его подаваемыми шнековым пнтпcëå I мат p!I3.33>I!!. эмульгиро?анин продуктов р;)фпнпрования и )далсчшя I!x в.:. Стс с металлом через разливочный стакан 9 в металлоприемнпк 11.

Вакуумированне металла в устройствс осуществляется следующим образом.

Перед началом вакуумирования в бункер 4 загружают порошкообразные, гранулированные или мелкодробленныс раскислителп. рафинировочные 11 легирующие материалы бункер герметично закрывают крышкой. Футеровку устройства с помощью газовой горелки, вставленной снизу в отверстием нездового кирпича, разогревают в течение 20 — 30 мин до температуры 1200 — 1500 С. После этого в гнездовой кирпич снизу на ог??еупорной ж)!д«ой массе вставляют разливочный стакан 9 и закрепляют зьсздочной 12. В канал разливочного стакана снизу вставлгпот металлическую (алюминиевую) трубку, которая предусмотрена для создания начального вакуума, накопления нскоторо! О обI (ма металла в нижней части емкости ?I создания гидравлического затвора. Она через 1 — 3 сек от начала вакуумировання расплавляется и позволяет свободно вытекать вакуумированному металлу вместе с эмульгированнымп в нем продуктами рафинирования в металлоприемник 11.

Затем под устройство устанавливают металлоприемник. слив металла в который из устройства осуществляется без контакта с воздухом, что достигается путем создания в полости металлоприемника материалов, например солей щелочных н пцлочноземельных металлов, расплавляющихся и испаряющихся прп попадании первых порций жидкого металла в металлоприемник.

Затем на устройство опускают ковш с жидким металлом и герметично соединяют с полостью резервуара за счет кольца и уплотняющей прокладки. Включают вакуумные насосы и в полости резервуара создают вакуум.

Открывают стопор ковша и Одновременно выключают двигатель шнекового пптатсля для подачи под струю металла раскислителей, рафинировочных и Jlcl?!p) þøèx м IT(ðèàлов. Первые порции провакуумированпого металла за счет металлической пробки, находящейся в ка!)але разливочного стакана, не вытекают, а скапливаются в ни>кне!1 части резервуара, образуя гидрозатвор; через 3 — 5 сск

556184 металлическая пробка расплавляе1ся н ооработанный металл вместе с .пульr.tðîâàèíûìè в цем про;лкгамп рафинирования начннаез вытекать ц мсталлоприсмник, однако, в нижней части резервуара постоянно находи1ся определенный объем .металла высотой 20—

50 см, необходимый для создания гидрозатвора на выходе устройства. Наблюдение за процессом обработки и уровнем металла в агрегате ведут. через гляделку 13, а регулирование скорости перелива осуществляется с помощью стопора ковша 8.

Струя жидкого нераскисленного металла, попадая через разливочный стакан ковша в вакуумную полость резервуара, за счет содержа цихся в металле газов и раскисления углеродом разрывается и разбрызгивается на отдельные капли и струйки, которые при своем падении с большой высоты (2 — 4 м) глубоко дегазируются, как по водороду, так и кислороду и азоту и подегазированный в струе металл внизу легируется кремнием, алюминием и другими материалами, подаваемыми шнековым питателем под падающую струю металла, перемешиваются и эмульгируются им и вытекат вместе с металлом в металлоприемник без контакта струи с воздухом.

Благодаря такой конструкции устройства осуществляется наиболее эффективное вакуумирование нераскисленного металла в струе с одновременным последующим его легированисм под вакуумом, что обеспечивает глубокую дегазацию металла, высокие коэффициенты использования легирующих материалов и, поскольку процесс идет непрерывно, высокую производительность агрегата при его конструктивной простоте в изготовлении и эксплуатации.

Для разработки и опробования эффективности работы агрегата в проблемной лаборатории ферросплавов ДМЕГИ проведены опыты по вакуумированию стали состава: С 040%;

Мп 0,4%; Сг — следы; S 0,022%; (0) 0,012%; (5) 0,007%; (Н) 7 мл/!00 I, ыплавл«ннь Й в

1,5-тонной луговой печи, в полупромышленном

ai регате заявляемой конструкции с подачей под струю смеси, состоящей из дробленного

65%-ного ферросилиция (4,0 кг/т), порошка алюминия (0,3 кг/т) и дробленного плавикового шпа га (1 кг/т). После вакуумирования в указанном агрегате с|аль имела: С 0,37%, Мп 0,39%; Cr — следы; Si 0,26; (А1) 0,028%;

10 S 0,021%; (0) 0,002%; (N) 0 003%; (H)

1,2 мл/100 г, т. е. металл был очень чистым по содержанию кислорода, азота и водорода и коэффициент использования кремния составил

100% — -93%.

Формула изобретения

1. Устройство для вакуумирования жидких металлов, содержащее емкость для подвода металла, металлоприемник с крышкой, уста20 новленую между ними футерованную промежуточную емкость и вакуумсистему, о т л и ч аю щ е е с я тем, что, с целью увеличения степени дегазации и повышения качества металла, промежуточная емкость выполнена составной

25 из двух соединенных между собой своими основаниями конусов, верхний из которых своей вершиной соединен с дном металлоемкости и снабжен питателем с бункером, соединенным с ним в нижней части конуса, а нижний в

30 своей вершине имеет отверстие со сливным стаканом, соединенным с крышкой металлоприемника, причем вакуумсистема соединена с верхним конусом.

2. Устройство по п. 1, о тл и ч а ющее с я

35 тем, что верхний конус выполнен с высотой, равной 2 — 4 высотам нижнего конуса.

3. Устройство по п. 1, отличающееся тем, что рабочий слой футеровки промежуточной емкости выполнен из углеродистого ма40 терн ала.

Источники информации, принятые во внимание при экспертизе:

1. Авт. св. Ло 250392, кл. С21 с 7/00, 25.10.71.

556184

Составитель Р. Вельцер

Корректор Л. Орлова

Техред Н Аук

Редактор А. Осочннков

Заказ 1106/5 И, М 418 Тираж 690 Подписное зд.

ЦНИИПИ Государственного комитета Совета Минис1рои СС по делам изобретений и открытий

113035, Москва, iK-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2