Устройство для формовки трубной заготовки

Иллюстрации

Показать всеРеферат

(1®556862

Союз Советских

Социалистимеских

Республик (61) Дополнительное к авт. свид-ву(22) Заявлено11.07.75 (21) 2155944/27 (5Ц И, Кл.

В 21. С 37/06 с присоединением заявки №

Государственный комитет

Соввтв Министров СССР по делам иаооретений и открытий (23) Приоритет (43) Опубликовано 05.05.77.БюллЕтань N 17 (45) Дата опубликования описания 05.07.77 (53) УДК 621.771. .28 (088.8) (72) Авторы

B. Н. Бураковский, В, Б, Фурманов, К. И. Шкабатур, Б. Д.жуковский, изобретения

В. А. Вердеревский,, В, И, Мизера, H. П. Литвин и Ю. Н. Ермолюк (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ФОРМОВКИ ТРУБНОЙ

ЗА ГОТОВ КИ

Изобретение относится к трубоэлектро свар очному пр оизводству.

Для получения качественных прямошовных электросварных труб необходимо, чтобы кромки трубной заготовки были выформованы по радиусу готовой трубы. Добиться такой выформовки на формовочных станах известных конструкций практически не удается из-за значительного упр - ого распружинивания и распрямления кр .>DK трубной заготовки после снятия с них нагрузки (выходл из очага формовки ) . это не должно выходить за пределы допус ка на толщину стенки готовых труб.

При обжатии полосы в валках в ее теле возникают продольные и поперечные напряжения, величина которых превышает предел упругости металла.

Одноименные поперечные напряжения, возникшие в кромках в результате их обжатия, суммируясь с разноименными напряжениями, возникшими в кромках в резулт тате их изгиба при формовке, создадут такую схему напряженного состояния, при которой изгиб произойдет в области пластических деформаций, благодаря чему кром15,ки сохранят свою форму после вйхода из ! очага формовки.

Известно устройство для формовки труб под сварку, содержащее формовочную клеть и сферические ролики, расположенные в

20 плоскости выходного сечения валкового калибра формовочной клети fl). Ролики на сажены на. подшипниках качения на консольные оси, причем ни подшипники, ни оси, прежде всего из-за своей консольности, 25 не могут обладать достаточной жесткостью, Устранпть в значительной мере распружиниванне можно путем наложения па разноименные напряжения, возникающие в теле формируемого изделия в результате его изгиба, одноименных напряжений (напряжений сжатия или растяжения), величина которых превышает предел упругости мат . риала изделия.

Создать подобное наложение напряжений в кромках трубной заготовки можно, если совместить процесс пх формовки с одновременным обжатпем по толин|не. Обжатие

556862 так как они находятся внутри трубной заготовки, что ограничивает их размеры.

Кроме того, этими роликами невоэмойно соэ дать условия для пластической деформации кромок (обжатия) по толщине иэ-за весьма малой жесткости их крепления, вытекающей из самого существа конструкции этого устройства.

Известно устройство для формовки труб ной заготовки, содержащее формовочную р клеть и внутреннюю штангу с пазами, в которых размещены горизонтальные ролики, установленные с воэможностью взаим>действия между собой в плоскости выходного сечения калибра формовочной клети и имеющие рабочую поверхность, выполненную по форме внутренней поверхности трубной заготовки (2 .

Однако верхние ролики своей рабочей выпуклой поверхностью непосредственно ЯО опираются на вогнутую опорную поверхность нижнего ролика, что исключает возможность поперечного перемещения верхних роликов относительно нижних в случае разнотолшинности кромок трубной заготов- 25 ки и тем самым ухудшает качество выформовки кромок при обжатии их по толщине.

Кроме того, в известном устройстве не предусмотрены элементы, защищающие

его от перегрузок при прохождении попе- ЗО речных стыков трубной заготовки.

Целью изобретения является повышение качества выформовки продольных кромок трубной заготовки путем обжатия их по толщине. 35

Указанная цель достигается тем, что устройство снабжено двумя tIapaMN сухарей, установленных в пазах штанги с воэможностью поперечного перемещения в горизонтальной плоскости относительно 40 продольной осн устройства, при этом повер хн ости р олик ов, взаимодействующие между сосбой, выполнены цилиндрическими и снабжены кольцевыми проточками, взаимодействующими с сухарями. Я

С целью предохранения его от перегрузок при прохождении поперечных стыков трубной заготовки внутренняя штанга укреплена на клети посредством упруго- 50

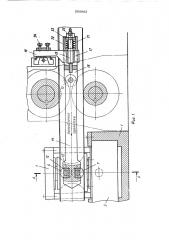

ro элемента, На фиг. 1 изобра>кено устройство, общий вид; на фиг 2 — разрез A-A на фиг. 1, Устройство содержит формовочную клеть

1 с холостыми вертикальными валками 2.

Валки укреплены на подшипниках качения в подушках 3, установленных с возможностью перемещения по горизонтали в направлении, перпендикулярном оси формовки .

3 в направляющих станины 4,с помощью вин- 60

4 товых механизмов 5. В плоскости выходного сечения калибра, образованного валками 2, размещены рабочий 6 и опорный

7 ролики, взаимодействующие своими профильными поверхностями 8 и 9 с внут ренней поверхностью трубной заготовки, а цилиндрическими поверхностями 10между собой. B центральной части каждого ролика имеется цилиндрическая проточ ка 11, контактирующая с парой сухарей

12, которые установлены в открытых вертикальных пазах 13 внутренней штанги 14.

Сухари, а следовательно, и ролики установлены с возможностью перемещения от носительно штанги по горизонтали в направлении, перпендикулярном оси формовки, и по вертикали. На одном конце внутренней штанги имеются указанные выше вертикальные пазы, а на другом конце — отверстие, через которое проходит палец 15, соединяк щнй штангу с ползуном 16. Ползун установлен с воэможностью перемещения в пазах несущего выступа 17 узла крепления

18.

Ползун связан резьбовым соединением со стержнем 19, на котором установлен стакан 20 с пакетом тарельчатых пружин

21, гайкой 22 и шайбой 23.

Работа устройства осуществляется следующим образом.

Перед пуском устройства в работу винтовыми механизмами 24 и вращением стержня 19, которое вызывает перемещение ползуна 16 и внутренней штанги 14 вдоль оси формовки, производится его предварительная настройка, заключающаяся в том, чтобы совместить вертикальную ось, проходящую через центры рабочего и опорного роликов, с плоскостью выходного сечения калибра, образованного валками 2. Расстояние между валками 2 прн предварительной настройке устанаьпивается несколько большим требуемого.

После предварительной настройки формируемая трубная заготовка пропускается через валки и ролики устройства и вводит ся в последующие приводные и неприводпые клети трубоэлектросварочного стана.

Затем производится окончательная IIacI» ройка устройства, заключающаяся в том, что валки 2 сводятся так, что кромки труЬной заготовки, находящиеся между поверхностью их калибра и профильной поверхностью рабочих роликов, обжимаются по толщине на величину, меньшую величины допуска на толщину стенки для готовых труб, Величина обжатия рассчитывается для каждого конкретного. случая формовки. При

556862 прохождении трубной заготовки через уст ройство она формуется в калибре, образованном валками"2, с одновременным обжатием кромок заготовки, а также и участков, контактирующих с опорными роликами, по толщине. Усилия обжатия кромок воспринимаются снаружи валками, при;ем участок их рабочей поверхности, контактирующей с кромками, выполнен по радиусу, равному радиусу готовой трубы.

Рабочие ролики передают усилие опорным, а те, в свою очередь, через стенку трубной заготовки — валкам.

Усилия обжатия стенки трубной заготовки опорными роликами передаются в проти- Ь воположном направлении.

Таким образом, жесткость инструмента, необходимая для осуществления обжатия стенки трубной заготовки, обеспечивается, с одной стороны, высокой жесткостью двух тел качения (рабочего и опорного роликов), а, с другой, — вертикальными валками.

B случае разнотолщинности стенки по периметру трубной заготовки рабочий и опорный ролики в процессе работы смещаются по вертикали и в поперечном направлении до тех пор, пока усилия деформации не выравниваются. В результате обеспечиваются одинаковые условия деформации всех участков стенки, подвергающих- ® ся обжатию, что является необходимым условием для качественной формовки.

Обжатие, помимо кромок, участков заготовки в местах контакта с опорными ро:ликами по указным выше причинам умень 85 шает упругое распружинивание по всему сечению трубной заготовки, что также содействует качественной формовке.

Чтобы избежать выхода из строя устройства в результате заклинивания, его 4О несущая штанга связана с узлом крепления через пакет тарельчатых пружин 21, кото рый пастроен на осевое усилие, соответствующее заданному обжатию стенок трубной заготовки. При входе в очаг деформации утолщенпой степки осевое усилие резко возрастает, в результате чего пружины 2 1 сжимаются и ролики 6 и 7 выходят по ходу прокатки эа пределы плоскости вы1 ходного сечения калибра, образованного валками 2. При этом зазоры между профиль ными поверхностями роликов и поверхностью

i валкового калибра увеличиваются, благодаря ! чему обспечивается свободный проход ( . участка трубной заготовки с утолщенной !

;стенкой. После прохождения этого участка штанга под действием пружин возвращаег-!

: ся в исходное положение.

Ф ор мул а изобретения

1. Устройство для формовки трубной заготовки, содержащее формовочную клеть и внутреннюю штангу с пазами, в которых размещены горизонтальные ролики установленные с возможностью взаимодействия между собой в цлоскости. выходного сече:ния калибра формовочной клети и имеющие .рабочую поверхность, выполненную по форме внутренней поверхности трубной заготовки, отличающееся тем, что, с целью повышения качества выформовки ,продольных кромок трубной заготовки пу,тем обжатия их по толщине, устройство

1 снабжено двумя парами сухарей, установлен:ных в пазах .штанги с возможностью по-! перечного перемещения в горизонтальной плоскости относительно продольной оси устройства, при этом поверхности роликов, взаимодействующие между собой, выполнены цилиндрическими и снабжены кольцевыми !

j проточками, взаимодействующими с сухаря1 МИ»

2. Устройство по п. 1, о т л и ч а ющ е е с я тем, что, с целью предохранения его от перегрузок при прохождении поперечных стыков трубной заготовки, внутренняя штанга укреплена на клети посредством упругого элемента.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 276894, В 21 С 37/06; 1969.

2, Патент ФРГ № 918087; ! кл. 7в 37/OS; 1954 — прототип.