Устройство для прессовки труб

Иллюстрации

Показать всеРеферат

О П И С А Н И Е пи 557837

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистических республик (61) Дополнительное к авт. свид-ву (22) Заявлено 24.12.75 (21) 2198604/27 с присоединением заявки № (51) М. Кл В 21С 23/08

В 21С 25/02

Совета Министров СССР по делам изобретении и открытий (53) УДК 621.777.07 (088.8) Опубликовано 15.05.77. Бюллетень № 18

Дата опубликования описания 02.06.77 (72) Авторы изобретения

Л. Г. Степанский, А. П. Шляхии, Н. П. Шляхии, О. М. Шухат, В. С. Стариков, А. А. Сапрыкин, А. Г. Сергеев, В. А. Малафеев (71) Заявитель (54) УСТРОЙСТВО Д

Государственный комитет (23) Приоритет

Изобретение относится к области обработки металлов давлением, а конкретно к прессованию труб.

Известна конструкция матричного узла для прессования труб (1), содержащего контейнер, соосно заходящий в него со стороны одного из торцов пресс-штемпель с иглой и последовательно установленные в нем со стороны противополо>кного торца направляющую и калибрующую матрицы. В этой конструкции с целью снижения разностенности прессованных труб калибрующая матрица установлена на опорной плите с возможностью перемещения в плоскости, перпендикулярной оси прессования.

Это достигается применением шариков, расположенных в выполненных на нижнем торце калибрующей матрицы, верхнем торце опорной плиты и обоих торцах установленной между ними промежуточной опорной плиты канавках.

Однако при такой конструкции степень точности центрирования положения матрицы относительно иглы зависит от соотношения сил трения в шариковых опорах, с одной стороны, и радиального сдвигающего усилия на пояске очка матрицы, с другой стороны. Поскольку это соотношение зависит от многих факторов, например, от степени деформации, температуры, скорости деформирования и т. д., и не является постоянным даже в ходе одного прессования, возможности повышения точности труб с помощью известного устройства ограничены.

Целью изобретения является повышение

5 точности труб. Высокая точность центрации матрицы относительно иглы обеспечивается в устройстве независимо от параметров процесса прессования.

Для этого предлагаемое устройство для

10 прессования труб снабжено двумя независимыми приводами радиального перемещения к-либрующей матрицы в двух взаимно перпендикулярных направлениях и двумя размещенными диаметрально противоположно под ка15 либрующей матрицей датчиками замера толщины стенки трубы в направлении перемещения матрицы, при этом каждый привод соединен электрической обратной связь1о с обопмн датчиками.

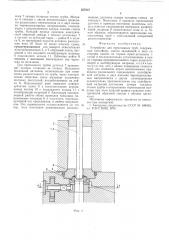

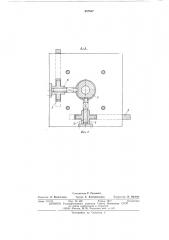

20 На фиг. 1 показано предлагаемое устройство для прессования труб, общий вид; на фиг.2 — разрез по А — А на фиг. 1.

Устройство включает пресс-штемпель 1 с имеющей самостоятельный привод иглой 2. Со

25 стороны противоположного торца контейнера

3 в нем установлены последовательно направляющая неподвижная матрица 4, закрепленная в матрицедержателе 5, и калибрующая подвижная матрица 6. Под матрицей 6 разме30 щепы диаметрально противоположно два дат557837 чика 7 замера толщины стенки трубы. Матрица 6 связана с двумя независимыми приводами радиального перемещения ее в двух взаимно перпендикулярных направлениях, совпадающих с направлениями замера толщин стенок 5 трубы. Каждый привод соединен электрической обратной связью с обоими датчиками 7 и состоит из зубчатой пары — рейки 8 и колеса 9, во внутренней полости которого расположен винт 10. Винт 10 имеет плоские грани, 10 предотвращающие его поворот относительно матрицедержателя 5, и Т-образный конец, входящий в паз несущего калибрующую матрицу

6 подкладного кольца 11. Зубчатые рейки 8 связаны с щаговыми двигателями (на черте- 15 жах не показаны, .

При прессовании трубы датчики 7 производят замеры толщины ее стенки. Изменение показаний датчиков, возникающее при появлении разностенности на трубе, через электри- 20 ческие обратные связи вызывает включен 10 шаговых двигателей, воздействующих на рейки 8. Перемещение реек вызывает поворот зубчатых колес 9 и поступательное перемещение винтов 10 и подкладного кольца 11 с 26 калибрующей матрицей 6, Благодаря одновременной работе обоих приводов возможно перемещение матрицы 6 в плоскости, перпендикулярной оси прессования, в любом направлении. Это перемещение осуществляется до тех 3З пор, пока показания диаметрально расположенных датчиков замера толщины стенки не совпадут. Поскольку в процессе прессования датчики и приводы постоянно включены, осущ сгвляется непрерывная центрация калибрующей м-трицы 6 относительно иглы 2, и, таким образом, обеспечивается прессование высокоточных труб с минимальной поперечной разностенностью.

Формула изобретения

Устройство для прессования труб, содержагцсе кон ейнер, соосно заходящий в него со стороны одного из торцов пресс-штемпель с иглой и последовательно установленные в нем со стороны противоположного торца направляющую и калибрующую матрицы, о т л и ч а ющ е е с я тем, что, с целью повышения точности труб, оно снабжено двумя независимыми приводами радиального перемещения калибрующей матрицы в двух взаимно перпендикулярных направлениях и двумя размещенными диаметрально противоположно под калибрующей матрицей датчиками замера толщины стенки трубы в направлении перемещения матрицы, при этом каждый привод соединен элекгрической обратной связью с обоими датчиками.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР No 489545, кл. В 21С 25/02, 1974.

557837

Puz. 2

Составитель P. Радькова

Редактор Л. Василькова Техред А. Камышникова Корректор Л. Орлова

Заказ 1151/2 Изд. № 438 Тираж 1077 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, К-35, Раушская наб., д. 4i5

Типография, пр. Сапунова, 2