Способ подготовки деталей для обработки в центрах

Иллюстрации

Показать всеРеферат

00 55788О

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Секя Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву 181952 (22) Заявлено 29.07.75 (21) 2161061/27 с присоединением заявки М (23) Приоритет

Опубликовано 15.05.77. Бюллетень М 18

Дата опубликования описания 23.06.77 (51) М. Кл. В 23В 43/04

Государственный комитет

Совета Министров СССР по делам изобретений н откоытнй (53) УДК 621.7.043:621. .957 (088.8) (72) Авторы изобретения

Л. М. Постников, И. И. Карпелес и В. И. Карпилес

Ульяновский политехнический институт (71) Заявитель (54) СПОСОБ ПОДГОТОВКИ ДЕТАЛЕЙ

ДЛЯ ОБРАБОТКИ В ЦЕИТРАХ

Изобретение относится к области металлообработки и может быть использовано при обработке и контроле деталей в центрах на различных станках.

По основному авт. св. X 181952 известен способ одновременного выдавливания с двух сторон только центровых отверстий.

При этом подготовка детали для обработки в центрах оказывается неполной.

Известно получение поводковых отверстий на торце заготовки сверлением применительно, в основном, к крупным валам, . Сверление не обеспечивает достаточно точного взаимного расположения поводковых отверстий, в результате чего передача крутящего момента детали выполняется, в основном, одним поводковым выступом. Угол между окружной силой, передаваемой этим выступом, и силой резания циклически меняется, приводя к циклически изменяющемуся отжиму детали от инструмента, а значит к некруглости обрабатываемой поверхности.

Сверл ение м можно получить круглые поводковые отверстия на заготовках средних и больших размеров.

Расстояния между поводковыми отверстиями малы, поэтому их невозможно сверлить многошпиндельной головкой одновременно.

Целью изобретения является повышение производительности.

Для этого по предлагаемому способу дополнительно производят выдавливание поводковых улгублений одновременно с центровыми отверстиями.

5 На каждом торце заготовки выдавливают два и болсе поводковых углубления.

Поводковые углубления позволяют вести обработку заготовки за одну установку без поворота. Если этому не меш",þò другие обсто10 ятельства, поводковые углубления выдавливают только на одном торце заготовки.

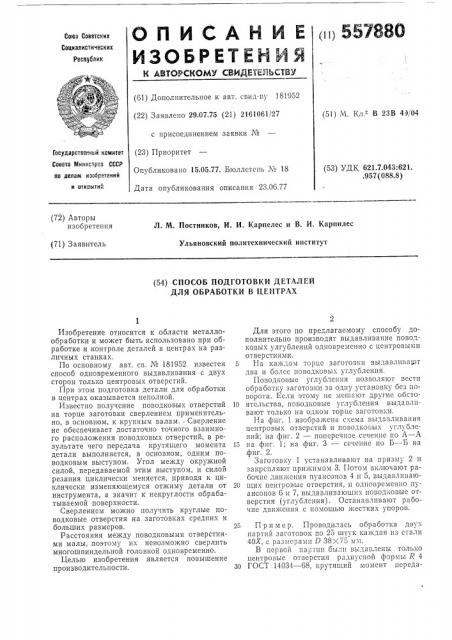

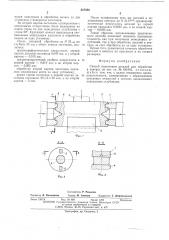

Иа фиг. 1 изображена схема выдавливания центровых отверстий и поводковых углублений; на фиг. 2 — поперечное сечение по A — А

15 на фиг. 1; на фиг, 3 — сечение по Б — Б на фиг. 2.

Заготовку 1 устанавливают на призму 2 и закрепляют прижимом 3. Потом включают рабочис движения пуансонов 4 и 5, выдавливаю20 щих центровые отверстия, и одновременно пуансонов б и 7, выдавливающих поводковые отверстия (углубления). Останавливают рабочие движения с помощью жестких упоров.

25 П р и и е р. Проводилась обработка двух партий заготовок по 25 штук каждая из стали

40Х, с пазмерами D 38)<75 мм.

В первой партии оылн вь:давлены только центровые отверстия радпусной формы R 4

30 ГОСТ 14034 — 68, крутящий момент переда557880

Фиг, Г

Составитель P. Радькова

Техред М. Семенов Корректор Т. Добровольская

Редактор Л. Василькова

Заказ 1261/4 Изд. № 460 Тираж 1204 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 3(-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 вался хомутиком и обработка велась за две установки, с поворотом заготовки.

Во второй партии заготовок одновременно с центровыми отверстиями были выдавлены на одном торце по два поводковых углубления с углом 60 . Крутящий момент передавался специальным поводковым патроном и обработка велась за одну установку.

После токарной обработки до 0 32 о,з на глубину 25 мм с обоих концов заготовок, оказалось: среднеарифметическая некруглость первой партии деталей составила 0,045 мм, а у второй партии — 0,013 мм; среднеквадратичный разброс некруглости в первой партии — 0,014 мм, а во второй партии — 0,003 мм; обработку второй партии заготовок оказалось возможным вести за одну установку; время смены заготовки в первой партии заготовок составило 25X2=50 сек, а во второй партии — 5 се«.

После шлифования этих же деталей в не-. подвижных центрах до D 31,5+ " среднеарифметическая некруглость деталей из первой партии оказалась 0,0055 мм, а из второй пар5 тии — 0,0035 мм.

Таким образом, использование предлагаемого способа позволяет повысить производительность как при получении поводковых углублений, так и при обработке деталей в цен10 трах, за счет обработки их за одну установку.

Кроме того, повышается точность обработки деталей в центрах по круглости и по осевым размерам.

15 Формула изобретения

Способ подготовки деталей для обработки в центрах по авт. св. № 181952, отл ич а ющийся тем, что, с целью повышения произ20 водительности, одновременно с образованием центровых отверстий в деталях выдавливают поводковые углубления.