Модификатор

Иллюстрации

Показать всеРеферат

авеуауфтме инфевтч „. 1 !

®!(!4М Ок Е щ lui p (((1 55806 l

Союз Советских

Социалистических

Республик фф (61) Дополнительное к авт. свид-ву (22) Заявлено 19.01.76 (21) 2315532/02 с присоединением заявки ¹ (23) Приоритет

Опубликовано 15.05.77. Е э.-.,-етень № 18

Дата опубликования описания 13.06.77 (51) М. Кл. - С 22С 35/00

Государственный комитеi

1, 53) УДК 669.15 786 292 781 782 ! 74-198(088.8) Совета Министров СССР по делам изобретений и с.кррьний. (72) Авто",û изобреl (.íèÿ гС. 3. Бабаски-i, C. Я. Шипицин, C. С. Затуловский, В. А. Кири вский, P. 1,. Иванова, A. С. Корниенко, H. В. 111ипулин, O. M. т1еповецкий, В. Pi. Марфунин и А. А. Шокул

Институт проблем литья АН Украинской ССР (71) Заягитель (5-1) МОДИ1ИКАТОР

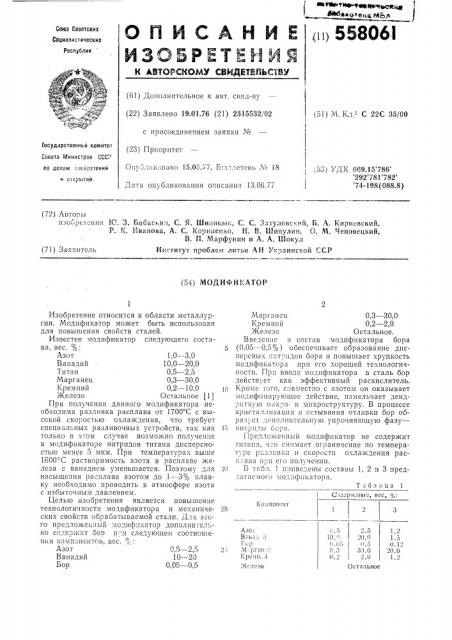

Т лбл пца 1

С(7;(е17:канис, нес, o,„:

1 .омпонент

275

Лзо т

В он:l;i

Г(;;7 ,Ч 1л оп

1, 17емн.. il

Ж< лазо

) i0 1

0,05 з

0,2

,5

7 20 0

il,5

3;1,0

27,0

1 7

1,5

0,1 7

20,0

Остальное

Изобретение относится к области металлургии. Модификатор может быть использован для повышения свойств сталей.

Известен модификатор следующего состава, вес. %:

Азот 1,0 — 3,0

Ванадий 10,0 — 20,0

Титан 0,5 — 2,5

Марганец 0,3 — 30,0

Кремний 0,2 — 10,0

)Келезо Остальное (11

При получении данного модификатора необходима разливка расплава от 1700 С с высокой скоростью охлаждения, что требует специальных разливочных устройств, так как только в этом случае возможно получение в модификаторе нитридов титана дисперсностыо менее 5 мкм. При температурах выше

1600 С растворимость азота в расплаве железа с ванадием уменьшается. Поэтому для насыщения расплава азотом до 1 — Зoо плавку необходимо проводить в атмосфере азота с избыточным давлением.

Целью изобретения является повышение технологичности модификатора и механических свойств обраоатываемой стали. Для этого предложеш(ый модификатор дополнител.,но содсржит Gop п "II следующем соотноп(енин ко.,(понснтов, вес.

Азот п 52 5

Ванадий 10 — 20

Бор 0,05 — 0,5

Марганец 0,3 — 30,0

Кремний 0,2 — 2,0 ,7Келезо Остальное.

Введение в состав модификатора бора (0,05 — 0,5% ) обеспечивает образование дисперсных кит 7идов бора и повышает хрупкость модификатора при его хорошей технологичности. Прп вводе модификатора в сталь бор действует как эффективный раскислитель.

1О Кроме гого, совместно с азотом он оказывает модифицирующее действие, измельчает денд;7итную макро- и микроструктуру. В процессе кристаллизации и Остывания отливки бор образует дополнительную упрочняющую фазу—

15 нитрндн 00 . и.

Предложенный модификатор не содержит титана, и-о снимает ограничение по температуре разливк((и скорости охлаждения раси,.ава поп его получении.

270 В табл. 1 приведены составы 1, 2 и 3 предлагаемого мо; ификатора.

558061

Эффективность модификаторов проверяли на стали 60Г. Модификаторы вводили в количестве 1 — 2% от веса металла. Изучали механические свойства при комнатных и повышенных температурах и проводили натурные испытания стали применительно к хоботам зава IO .,íûõ мартеновских машин.

В табл. 2 приведены механические свойства стали 60Г до и после модифицирования.

Таблица 2

Сталь с модификатором

Немоднфнцнрованная сталь

Показатель

Длительность эксплуатации хоботов из немодифицированной стали 38,4 сут, из стали, модифицированной модификатором состава 1, 60,0, состава 2, 66,8, состава 3, 56,0, состава

4, 48,1 сут. дополнительно содержит бор при следующем

10 соотношении компонентов, вес. %.

Азот G,5 — 2,5

Ванадий 10 — 20

Бор 0,05 — 0,5

Марганец 0,3 — 30

15 Кремний 0,2 — 2

УКелезо Остальное

Формула изобретения

Источники информации, принятые во внимание при экспертизе

20 1. Авторское свидетельство СССР №501103, кл. С 22С 35/00, 1973.

Модификатор, содержащий азот, ванадий, марганец, кремний, железо, о т л и ч а и щ и йс я тем, что, с целью повышения его технологичности и механических свойств стали, он

Составитель T. Платицина

Техред М. Семенов Корректор Л. Орлова

Редактор T. Юрчикова

Заказ 1152/4 Изд, 1Чз 434 Тираж 775 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, УК-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Предел прочности, кг/мм

Предел текучести, кг/мм

Относительное удлинение,

Относительное сужение, Предел прочности при 500 С, кг/мм

69

37,5

9,3

35,4

48,0

82,1

42,5

11,1

43,0

58,8

85,2

45,3

11,7

46,1

7 2, 0

81,1

45,0

10,7

46,1

55,0

79,4

43,1

10,5

42,0

52,0