Устройство для измерения зазора и давления несущего слоя смазки в подшипниках скольжения

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ! и! 558I93

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву 386307 (22) Заявлено 29.01.75 (21) 2100488/27 с присоединением заявки ¹ (23) Приоритет

Опубликовано 15.05.77. Бюллетень х1Ъ 18

Дата опубликования описания 27.06.77 (51) Ч. Кл.-" О 01М 13/04

Гасударственный комитет

Совета Министров СССР аа делам изобретений и открытий (53) УДК G21.317.39. .822.5(088.8) (72) Автор изобретения

В. В. Яшин (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЗАЗОРА

И ДАВЛЕНИЯ НЕСУЩЕГО СЛОЯ СМАЗКИ В ПОДШИПНИКАХ

СКОЛ ЬЖЕН ИЯ

Изобретение относит я к области испытательной техники, в частности к области испытания иодшliпи:.,кoB скольжения.

По основному авт. св. Ы 386307 известно устройство для измерения зазора и давления 5 несущего слоя смазки в подшипниках скольжения, содержащее вал с осевым каналом и сопря>кеннык1и с ним радиальны:11и кана 134111 подачи давления, датчик зазора, выполненный полым и установленный в канале подачи 10 давления, на выходе которого размещен датчик давления, токосъемники и регистрирующую аппаратуру, Известное устройство позволяет с достаточной степенью точности одновременно замерять 15 величину зазора и давления в смазочном слое. Одна .<о опо ие обеспечивает возможности замера вакуума, образую:цегося в зоне разрыва масляного слоя.

Це:!ь I!зoбрстсииrI — расширс:I с эксилуата 20 цио:!Ны.; возможностей устройства за счет обесис IcHI151 воз..IorI

;;е установленным в отверст;1и датчика зазо ра вблизи поверхности трения поршнем, при этом отверстие датчика зазора выполнена ступенчатым с большим диаметром, обращенным к рабочему зазору.

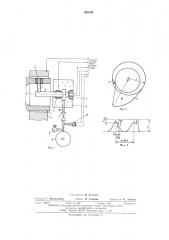

На фиг. 1 изображено описываемое устройство, общий вид; íа фиг. 2 — эпюра распределения гидродинамического давления в смазочном слое подшипника; на фиг. 3 — осцилограмма измерения толщины масляного слоя.

Устройство содержит вал 1 и втулку 2. В теле вала имеется осевой канал и сопрягаемьш с ним радиальный, в которых установлен полый электрод 3 емкостного датчика зазора со ступенчатым отверстием. Полая игла 4, од:ш конец которой жестко и гермети iHo соединен с электродом 3, а др гой ее конец вь!веден в полость тензометрического датчика 5 давления, установлена в корпусе

6 с размещенным в нем сальником 7. В отверстии большего диаметра электрода 3 вблизи поверхности трения помещен металл1шеский поршень 8, обеспечивающий герметичность внутреннего канала электрода своим нижним торцом. Осевой канал полой иглы 4 соединен с вакуумнасосом 9 трубопроводом

10, на котором установлены запорныи 11 и регулирующий 12 вентили и датчик 13 давления для измерения вакуума.

558193

Работает устройство следующим образом.

При вращении вала 1 согласно гидродинамической теории смазки в паре вал-втулка развивается гидродинамическое давление (см. фиг. 2).

Для замера гидродинамического давления в зоне а устройство работает по принципу, описанному в авт. св. № 386307. При замере вакуума в зоне Ь останавливают вал 1, сдвигают втулку 2, продувают полости устройства воздухом для удаления жидкой смазки из каналов и в полость электрода 3 вставляют поршень 8. Затем устанавливают втулку на прежнее место, включают вакуумнасос 9, открывают запорный вентиль 11 и придают вра-! цение валу 1.

Регулирующим вентилем 12 в полости электрода 3 можно установить различные значения вакуума, которые воспринимаются чувствительным элементом датчика 13 давления, например трубкой Бурдона с наклеенными на нее проволочными тензодатчиками, сигнал от которых подается на регистрирующую аппаратуру.

При вращении вала 1 установленный на нем поршень 8 периодически пересекает зону вакуума b (см. фиг. 2). Плавным открытием вентиля 12 достигается изменение вакуума в полости электрода 3 и соответственно увеличение силы, действующей на поршень 8 со стороны электрода. При прохождении поршнем зоны вакуума в случае, когда сила, действующая на него со стороны масляного слоя, меньше силы, действующей со стороны полости электрода, поршень перемещается в сторону втулки, что фиксируется регистрирующей аппаратурой по изменению емкости (см. фиг. 3) датчика, измеряющего толщину масляной пленки. Минимальная толщина масляной пленки h„„. Точка А, от которой отсчитывается длина дуги L! до точки Б, определяющей начало движения поршня 8 в сторону втулки, и длины дуги L2 до точки В, определяющей начало движения поршня 8 в сторону вала, расположена на линии, соединяющей центры втулки и валы (см. фиг, 2), т. е. на линии центров.

Расстояние между двумя соседними значениями h.„„„на осциллограмме соответствует длине окружности втулки L = 2лг.

Г!о осциллограмме определяют длины дуг от линии центров до точек Б и В, а значение вакуума Р2 в масляном слое подшипника в этих точках определяют по известному зна5 ченшо вакуума Р! в полости электрода 3, при котором производилась запись осциллограммы изменения толщины масляной пленки по формуле;

Ръ=КтР»

10 где Кт, — тарировочный коэффициент.

Эп!ору изменения вакуума в зоне b строят следующим образом.

Устанавливают произвольно ряд значений

15 вакуума Р, в полости электрода 3, при которых происходит движение поршня 8, что определяют визуально, наблюдая за экраном осциллографа, на котором регистрируется толщина масляной пленки. В случае, если про20 исходит движение поршня 8, на кривой изменения толщины масляной пленки за точкой

Л наблюдается всплеск (см. фиг. 3). Прп каждом значении вакуума Р, в полости электрода 3, устанавливаемого исследователем, про25 изводят запись осциллограммы изменения толщины масляной пленки в подшипнике. По формуле (!) вычисляют значение вакуума Р в масляном слое подшипника в точках Б и В и Ilo осцилл<и римме изменения то1IIIIIII»I мас3!1 ляной пленки в подшипнике находят дл!шы дl 1 L! и L9. !1мся р!Iд значений I 2 и Зная дл1и! ь! дуг LI и L2, т. с. 3II3FI 1 о I I

<1 о р м у л а II 3 о о р е 1 с и и я

Устройство для 1!змереиия зазора и давлеи!!я несущего слоя смазки в подшипниках скольжения по авт. св. ¹ 386307, о тл и ч а ю-!0 щ е е с я тем, что, с целью расширения эксплуатационных возможностей, устройство снабжено подключенными к каналу подачи давления вакуумнасосом, запорным и регулируlolll!DI вентилями, дополнительным датчи45 ком давлсния для 1змереиия вакуума, а также установленном в отверстии датчика зазора волизи повсрхиости трси;1я поршнем, при этом отверстие датчика зазора выполнено ступенчатым с большим диа3!етро31, обра50 щенным к рабочему зазору.

558193 л регистрируощей

annapàmype

Фиг. 2

CBiie .7 иг. 1

Составитель И. Крылова

Тскред М. Семенов

Коррекt п0 О. Тюрина

Редактор Г. Мозжечкова.1аказ 166/11 Изд. Хо 444 Тираж 1106 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытнш

113035, Москва, Ж-35, Раугиская наб., д. 4, 5

Типография, ир. Сапунова, о