Способ изготовления кристаллизаторов для машин непрерывного литья

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Ресяублик (11) т 58749 (61) Дополнительное к авт. свил-ву— (22) Заявлено 05.02.76 (21) 2327544/02 с присоединением залвки № (23) Приоритет (43) Опубликовано 25.05.77. Бюллетень № 19 (45) Дата опубликования описания 25.10.77 (51) М, Кл. В 22 О 11/04

Государственный номнтет

С0ВВТВ Министров СССР оо делам изобретений н открытий (53) УДК 621.746.047 (088.8) (72) Авторы изобретения

М. Я. Бровман, В. Х. Римен, И. К. Марченко, Е. И. Мошкевич и И. Н. Зосимович (71) Заявитель

Краматорскнй научно — исследовательский и проектно — технолоп ческий институт машиностроения (54) СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТ АЛЛИЗАТОРОВ ДЛЯ

МАШИН НЕПРЕРЫВНОГО ЛИГЬЯ

Изобретение относится к металлургии, более с конкретно к способам изготовления кристаллизаторов машин непрерывного литья металлов. Технический уровень современных спо обов изготовления кристаллизаторов характеризуется все более широким применением кристаллизаторов с многолинейными стенками, с покрытиями и т,д.

Хромированные кристаллизаторы применяют и в цветной металлургии, например, при разливке меди и латуни. Испытаны биметаллические кристаллизаторы (1).

Известен способ изготовления кристаллизаторов, включающий обработку медного кристаллизатора давлением, механическую обработку, шлифовку и нанесение гальванического покрытия через каждые 500 плавок (2).

Однако стойкость кристаллизаторов с покрытиями невелика, они быстро отрываются от медных стенок и это препятствует реализации преимуществ, обеспечиваемых нанесением гальванических покрытий. Основной причиной является то, что коэффициенты линейного расширения медных стенок кристаллизатора и гальванических покрытий различны. При нагреве происходит удлинение меди и материала покрытия на разные величины и, вследствие этого, возникают напряжения, неэиачительные в меди, но в покрытии онн велики и быстро приводят к его разрушению и отслаиванию, Например, хромирование обеспечивает нанесение твердо5 го, износоустойчивого слоя, который должен был работать очень долго. Но коэффициент линейного расширения хрома (в диапазоне 20 — 200 С) равен

7,3 х 10 1/град., а меди — 17,3 х 10 а!/град.

Обычно кристаллнзаторы выполняют конструктив10 но так, чтобы обеспечить медным стенкам возможность свободно деформироваться при нагреве, во избежание их коробления. Но при нагреве до 200 С медь получает степень деформации (17,3 х 10 x

200), а слой хрома только 7,3 х 10 х 200.

15 Поэтому хром оказывается растянутым при модуле упругости 2 х 10 6 кг/см до напряжения (17,3 — 7,3) х 2 х 10 "х 2 х 10 е — 4000 кг/см .

Видно, что эти напряжения очень велики — они на границе слоев медь — хром быстро приводят к

20 отслаиванию, разрушению хрома, что и происходит после 40 — 80 разливок.

11ель изобретения — уменьшить напряжение и повысить долговечность кристаллизатора.

Это достигается за счет того, что стенки крис25 таллизаторов перед нанесением покрьпия дефор5587Ж мируют до степени деформации 0,1-0,2% и разгружают после нанесения покрытий. 11ричем степень деформации стенок в процессе нанесения покрытия плавно уменьшают.

Ниже приведено пооперационное описание способа. Первая. операция для сборного кристаллизатора включает обработку давлением — прокатку и изгиб до заданного радиуса, для радиальных машин, Следунпцая операция — черновая механообработка — фрезеровка пазов для подаю охладителя и фрезеровка или строгание внутренней поверхности стенок.

Затем следует операция чистовой механообработки внутренних стенок, их шлифовка идти чистовое фрезерование.

После этого осуществляют упругую деформа. цию стенок до степени 0,1 — 0,2 % и фиксируют при этой упругой деформации. Затем погружают стенку в гальваническую ванну и наносят покрытие, после чего разгружают.

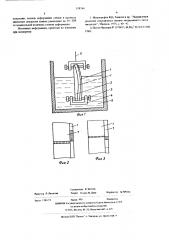

Последняя операция - сборка кристаллизатора с установкой плит в корпусе, контроль и чеканка стыков плит, На фиг. 1 показана схема нанесения покрытия; на фиг.2 — эпюра напряжений в стенке во время нагрева при известном способе; на фиг. 3 — то же, при предлагаемом способе.

Пунктиром на фиг. 3 показаны остаточные напряжения после того, как было нанесено покрытие и осуществлена разгрузка стенок.

На чертежах приняты обозначения: стенка крис,таллизатора 1, стальной штамп 2, к которому плита стенки прижата винтами 3, установленными в рамках 4, стенка расположена в гальванической ванне 5 на подвеске 6 и покрытие 7, наносимое на стенку.

После механической обработки стенки 1 прижиььют к штампам 2 винтами 3, установленными в рамках 4, Внутренняя поверхность стенки 1 при этом оастянута до степени деформации 0,1 — 0,2%, что обеспечивает напряжения 50 — 100% от предела текучести. В таком напряженном состоянии плиту 1 с штампом 2 погружают в гальваническую ванну 5 и наносят покрытие 7, которое не воспринимает напря кений в стенках, созданных до начала нанесения покрьпий, После нанесения покрытия стенку 1 отделяют от штампа 2, осуществляя разгрузку стенки 1, При этом напряжения в нем уменьшены практически до нуля (см. фиг. 2 и 3}, а в покрытии возникают напряжения сжатия 50 — 100% от предела текучести. Теперь нри нагреве стенки в процессе эксплуатации, покрытие нагружается не от нуля до наибольшего растягивающего напряжения (см. фиг.2), а происходит уменьшение сжимающих напряжений, от созданных в процессе изготовления величины остаточных напряжений, до нуля (фнг.2,3). Эксплуатация покрытий в условиях деиствия см мавщих напряжений обеспечивает повышение долговечности стенок.

К концу процесса нанесения покрытия винтами 3 уменьиивт степень деформации на 1

10- 20% от нормальной величины, так как внутренние слой нагреты сильнее и стремятся сильнее удлиниться.

Пример осуществления способа.

Для кристаллизатора сечением 370 х370 мм применяют медные плиты шириной 400 мм, длиной

1200 мм, толщиной h 60 мм. Степень цеформацни на штампе 2 радиусом Я при полном прижатии к штампу болтами 3 -, где h -- толщина стенки.

Чтобы обеспечить эту величину, равной

0,1-0,2 %, следует радиус изгиба принять равным

15

h 60 х10

2х(01-0 2) х fO ?(f 2)

= (15-Я О) х10 ии - f5 — ЗОМ

Примем R 22,5 м, причем штамп 2 выполняют сферическим, а не цилиндрическим для обеспечения в покрытии двухосного сжатия после нанесения покрытия и разгрузки. Покрытие 7 выполняют иэ хрома и в нем после изготовления будут действовать сжимающие напряжения, равные (при

R= 22,5м), РхЩ х

2х22, = 270 кг/сма

При нагреве стенки именно на эту величину, т.е. более чем вдвое, уменьшаются наибольшие растягиSa ющие напряжения. В нижней части кристаллизато С ра где наще ащ в при эксплуатации не превышает 100 а напря апряжения 2000 кг/см, нужно уменьшить предтельно напряжение на 10-20%; приняв о, варительно получим 2700 — 540 = 2160 кг/см, что о5еспечивает эксплуатацию покрытия хрома в нижней части крис2 таллизатора в условиях разгрузки от 2160 кг/см до

2160 — 2000 — 160 кг/см в условиях сжатия.

Формула изобретения

1. Способ изготовления кристаллизаторов для машин непрерывного литья, включающий обработку стенок кристаллизатора давлением, механическую обработку и нанесение гальванических покрытий на их поверхность, отл ича ющий с я тем, что, с целью повышения долговечности кристаллизаторов,их стенки перед нанесением покрьпий деформируют, например, изгибом до степени деформации 0,1-0,2% на внутренней поверхности стенок и разгружают после нанесения покрьпии.

2. Способ по п.1, отличающийся тем, что, с целью уменьшения термических напряжений в

Осуществление деформации стенок можно осуществить и иным способом, например, растяжением, термическим воздействием.

551(749

7

Составитель В Битков

Техред Техред M. Цула

Редактор Л. Лашкова

Корректор Л. Небола

Тираж 995 Подлнсное

IJHHHIlH Государственного комитета Совета Министров С(СР по делам изобретений н открытий

113035, Москва, Ж--35, Раушская наб., a. 4/5

Заказ 281/73

Филиал ППП "Патент", г. Ухо ород, ул. Ирмк )ная, 4 покрытии, степень деформации стенок в процессе нанесения покрытия плавно уменьшают на 10-20% от номинальной величины степени деформации.

Источники информации, принятые во внимание при экспертизе:

1. Монография Ф.1 1. Тавалзе и пр. "Нанравпени я развития современных машин непрерывного лип ч ьи.галлов", Тбилиси, 1975, с. 40- 42.

2, Патент Франции Н 157001 5, М. Кл. В 22 0 11 (O.

19б8.