Устройство для нанесения консистентного материала на внутреннюю поверхность трубы

Иллюстрации

Показать всеРеферат

ОП ИСАН И Е

ИЗОБРЕТЕН И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (и) 559735

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 27.08.74 (21) 2057203/05 с присоединением заявки №вЂ” (23) Приоритет

Опубликовано 30 05 77. Бюллетень № 20

Дата опубликования описания 15.08.77 (51) М. Кл.2 В 05С 7/08

Государственный комитет

Совета Министров СССР по делам изобретений н открытий (53) УДК 678.026.3 (088.8) (72) Авторы изобретения (71) Заявитель

И. Э. Горбунов, В. Г. Графкин и А. В. Шабатин

Специализированный проектно-изыскательский и экспериментальноконструкторский институт «Гидроспецпроект» (54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ КОНСИСТЕНТНОГО

МАТЕРИАЛА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ

Изобретение относится к устройствам для нанесения на внутреннюю поверхность трубы различных консистентных материалов, перевод которых в жидкую фазу невозможен, в частности, в процессе антикоррозионной или анти фрикционной обработки труб.

Известно устройство для нанесения консистентного материала на внутреннюю поверхность трубы, содержащее распределительное устройство в виде форсунки, с питающей магистралью, по которой подается материал в жидкой фазе (1)

Однако производительность нагнетательного устройства распыляющего материала через форсунки не синхронизирована со скоростью продольного перемещения рабочего органа относительно оорабатываемой поверхности.

Известно и другое устройство для нанесения консистентного материала на внутреннюю поверхность трубы, содержащее установленный на штанге и связанный с объемным насосом рабочий орган, выполненный в виде цилиндрического питателя с раздаточной кольцевой канавкой, внутри которого установлен поршень, и привод его продольного перемещения (2).

Последнее из указанных устройств является более близким к изобретению.

Однако в известном устройстве отсутствует жесткая и саморегулируемая св ь между скоростью взаимного перемещения рабочего органа и обрабатываемой поверхности и производительностью насоса или дозатора, пода;ощего материал в распылитель, в результате чего при изменении расхода смазки (в результате засорения форсунок, вязкости илп других причин) происходит нарушение однородности нанесенного слоя.

С целью обеспечения равномерного и непрг1О рывного нанесения консистентного материала в предлагаемом устройстве привод продольного перемещения выполнен в виде силового цилиндра, один из штоков поршня которого снабжен механизмом перехвата штанги, а

15 другой установлен с возможностью перемещения в цилиндре объемного насоса.

Кроме того, устройство снабжено разъемносоединенным с цилиндрическим питателем и штангой дополнительным силовым цилиндром, 20 имеющим поршень со штоком, взаимодействующим с поршнем цилиндрического питателя, причем надпоршневая полость дополнительного силового цилиндра сообщена с объемным насосом, а цилиндрический питатель снабжен

25 эластичными кольцами, расположенными по обе стороны раздаточной кольцевой канавки.

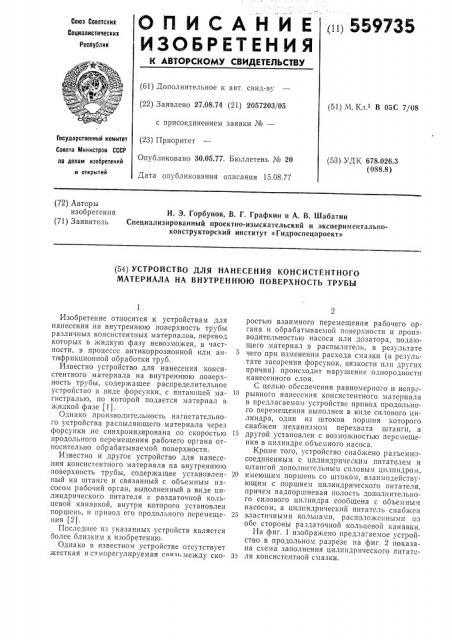

На фиг. 1 изображено предлагаемое устройство в продольном разрезе на фиг. 2 показана схема заполнения цилиндрического питате33 ля консистентной смазки.

559735

Устройство для HQIIcc01IHH консистентного материала на внутренн ою поверхность трубы содержит установленный на штанге 1 и связанный с объемHblì насосом 2 рабочий орган, выполненный в виде цилиндрического питатсля 3 со свободно плавающим разделительным поршнем 4, отверстиями 5, соединяющими подпоршневую полость с раздаточной кольцевой канавкой 6. По обе стороны от нее установлены регулируемые по наружному диаметру эластичные кольца — калибровочное 7 и центрирующее 8, изменяющие свои размеры при вращении гаек 9, перемещающих в продольном направлении нажимные втулки 10.

Конструкция штанги 1 с концентричным расположением труб обоснована тем, что внешняя труба имеет большой диаметр (по условиям прочности и жесткости), а внутренняя труба, имея незначительный объем, быстро заполняется рабочей жидкостью.

Устройство для нанесения консистентного материала содеряпт привод продольного перемещения, выполненный в виде силового цилиндра 11, один из штоков 12 поршня 13 которого снабжен механизмом перехвата штанги, состоящим из подви>кной траверсы 14 со встроенными пневмозаяимами 15, а другой из штоков 16 установлен с возможностью перемещения в цилиндре обьемното насоса 2.

К. правой части силового цилиндра 11 жестко прикреплены гильзы (на фиг. 1 и 2 не ооозначены), в которые входят концы штоков 16, являющихся плунжерами объемного насоса 2.

Гильзы для жесткости соединены неподвн>кной траверсой 17 со встроенными пневмоза>кимами 18.

Обе полости гильз соединены между собой магистралями, сообщающимися через обрагные клапаны 19 и 20, соответственно с расходной емкостью 21 и посредством гибкой магистрали 22 с трубопроводом 23.

В свою очередь, гибкая магистраль 22 через отвод 24 и запорный кран 25 соединяются с расходной емкостью 21.

Устройство,для нанесения консистентного материала снабжено разъемно-соединенным с цилиндрическим питателем 3 и штангой 1 дополнительным силовым цилиндром 26, имеющим поршень 27 со штоком 28, взаимодействующим с плавающим поршнем 4, причем надпоршневая полость дополнительного силового цилиндра 26 сообщается с объемным насосом 2.

Хвостовая часть цилиндрического питателя

3 снабжена переходной муфтой 29 с центральной расточкой, в которую входит центратор 30 ответной полумуфты (на фиг. 1 и 2 не обозначено) дополнительного силового цилиндра 26.

Обе полумуфты соединяются посредством быстроразъемного хомута 31.

В дополнительном силовом цилиндре 26 размещен поршень 27, шток которого 28 опирается на свободно плавающий поршень 4 цилиндрического питателя 3, 5

Штоковая полость дополнительного силового цилиндра 26 снабжена штуцером 32 с ооратным клапаном на фиг. 1 и 2 не показан, к которому подводится сжатый воздух для возврата поршня 27 в исходное (правое) положение, причем обратный клапан выполняет роль запора от попадания во внутреннюю полость инородных частиц или грязи.

Штоковая полость дополнительного силового цилиндра 26 и надпоршневая полость цилиндрического питателя 3 сообщаются каналом 33.

Надпоршневая крышка дополнительного силового цилиндра 26 снабжена штуцером, к которому присоединяется штанга 1 и трубопровод 23.

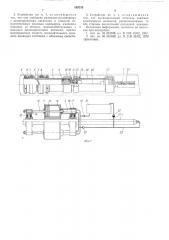

При необходимости перезарядки цилиндрического питателя он вводится своей рабочей частью в гильзу 34 (см. фиг. 2) таким образом, чтобы штуцер 35, по которому подается консистентный материал от нагнетательного устройства (на фиг. 1 и 2 не обозначено), находился против раздаточной кольцевой канавки 6.

Устройство для нанесения консистентного материала на внутреннюю поверхность трубы работает следующим образом.

После регулировки наружных диаметров— калибровочного 7 и центрирующего 8 эластичных колец рабочий орган вводится во внутреннюю полость трубы (показана пунктиром) .

При этом перемещение рабочего органа осуществляется механизмом продольного перемещения. В этот момент запорный кран 25 открыт, и рабочая жидкость при перемещении штоков 16 плунжерного объемного насоса 2 циркулирует через расходную емкость 21. Путем определенного количества возвратно-поступательных перемещений подвижной траверсы 14 и пневмозажимов 15 и 18, работающих в перехватывающем режиме (например, буровой станок НКР-100М), рабочий орган устанавливается на противоположном конце обрабатываемой трубы, после чего запорный кран 25 устанавливается в положение «закрыто», и начинается операция по нанесению консистентного,материала на внутреннюю поверхность трубы, Под действием сжатого воздуха поршни 13 перемещают штоки — плунжеры 12 и 16 и жестко связанную с ними подвижную траверсу

14 с трубой, захваченной пневмозажимами 15 вправо. В момент перемещения плунжеров

12 и 16 рабочая жидкость вытесняется через обратный клапан 20, магистраль 22 и трубопровод 23 в надпоршневую полость дополнительного силового цилиндра 26, перемещая поршень 27, шток 28 и свободно плавающий поршень 4 цилиндрического питателя 3 влево, выдавливая количество консистентного материала, равное объему вытесненной из плун>керного насоса рабочей жидкости.

По условиям нанесения непрерывного и равномерного слоя материала в любой момент

559735

65 перемещения рабочего органа должны выполняться следующие требования: площадь поперечного сечения слоя нанесенного материала должна равняться суммарной площади поперечного сечения плунжеров; рабочий орган и торцы плунжеров должны перемещаться с одинаковой скоростью и «а одинаковую величину рабочего хода.

В данном решении штанга и, следовательно, рабочий орган перемещаются синхронно с плунжерами и на одинаковую величину, а заданная толщина слоя консистентного материала определяется диаметром плунжеров, которые могут быть сменными.

При выходе подвижной системы в крайнее правое положение концевые пневмопереключатели реверсируют движение линейного двигателя (см. пневмосхему любого возвратнопоступательного привода, в частности НКР100М) .

При движении подвижных узлов влево штанга фиксируется пневмозажимами 18 в неподвижном положении, а подвижная траверса 14 с открытыми пневмозажимами 15 совершает холостой ход, при этом плунжеры 12 и

16 засасывают через обратный клапан 19 из расходной емкости 21 рабочую жидкость.

После выхода подвижной системы в крайнее левое положение концевой переключатель реверсирует движение ;привода на рабочий ход, повторяя очередной цикл нанесения копсистентного материала на обрабатываемую поверхность.

В момент рабочего перемещения линейного двигателя поршни 13, плунжеры 12 и 16 и поршень 27 дополнительного силового цилиндра 26 образуют совместно пневмо-гидравлический мультипликатор, обеспечивающий создание высокого давления, необходимого для вытеснения высоковязкого материала из полости цилиндрического питателя 3 в раздаточную кольцевую канавку 6 при использовании сжатого воздуха, имеющего широко применяемую величину рабочего давления 5 — 6 кгс/см .

В зависимости от условий эксплуатации устройства рабочий орган может быть выполнен без рабочего цилиндра,,при этом штанга 1 и трубопровод 23 могут присоединяться непосредственно к надпоршневой полости цилиндрического питателя 3.

Предлагаемая схема обеспечивает оолее высокую производительность благодаря тому, что после опорожнения цилиндрического питателя 3 обеспечивается быстрая установка очередного заряженного цилиндрического питателя, а процесс зарядки использованного ведется параллельно операции нанесения консистентного материала.

При переходе поршней 4 и 27 в крайнее левое положение, запорный кран 25 открывается, а к штуцеру 32 присоединяется магистраль со сжатым воздухом, под действием которого поршень 27 перемещается в правое крайнее положение, вытесняя рабочую жидкость из надпоршневой полости дополнительного сило10

Зо

45 вого цилиндра 26 по магистрали 23, отводу 24 в расходную емкость 21.

После снятия хомута 31 отсоединяется цилиндрический питатель 3, а на его место устанавливается очередной заряженный.

Процесс перезарядки цилиндрического питателя 3 осуществляется следующим образом.

Цилиндрический питатель 3 своей рабочей частью вводится в гильзу 34 (см. фиг. 2) таким образом, чтобы штуцер 35, по которому подается консистентный материал от нагнетательного устройства (на фиг. 1 и 2 не показано), находился против раздаточной кольцевой канавки 6.

Далее эластичные кольца 7 и 8 сжимаются при помощи гаек 9, в результате чего наружные поверхности колец 7 и 8 плотно прижимаются к внутренней цилиндрической поверхности гильзы 34. образуя герметичнчю полость, сообщающуюся с подпоршневой полостью цилиндрического питателя 3 посредством отверстий 5.

Консистентный матепиал под давлением подается через штуцер 35 и поступает в полость цилиндрического питателя 3, перемещая поршень 4 в крайнее правое положение, определяющее момент окончания зарядки.

Предлагаемое стпойство позволит значительно (на 80 — 90О/о) повысить производительность труда и механизировать процесс нанесения консистентного материала на внутренние поверхности трубчатых изделий, выполняющийся в настоящее время вручную.

Кроме того. применение данного устройства позволит увеличить в 2.5 — 3 раза длину труб атого изделия, ограниченную в настоящее время длиной 6 м из-за невозможности нанесения равномерного и непрерывного слоя на большей длине в силу выполнения технологических операций вручную.

Предлагаемое устройство может быть использовано для нанесения консистентной смазки на внутреннюю поверхность труб-каналообразователей для предварительно-напряженной пучковой арматуры.

Формула изобретения

1. Устройство для нанесения консистентного материала на внутреннюю повеохность трубы, содержащее установленный на штанге и связанный .с объемным насосом рабочий орган, выполненный в виде цилиндрического питателя с раздаточной кольцевой канавкой, внутри которого установлен поршень и привод его продольного перемещения, о т л и ч а ю щ и йся тем, что, с целью обеспечения равномерного и непрерывного нанесения консистентного материала, привод продольного перемещения выполнен в вид снловогo цилиндра, один из штоков поршня которого снабжен механизмом перехвата штанги, а другой установлен с возможностью перемещения в цилиндре объемного насоса.

559735

Ю 10 7 Б 5 8

27

28Ю Л Ю У2 Zb 28

12 7 12 Я 2 f817 19 2f

2. Устройство по п. 1, отл ич а ю шее с я тем, что оно снабжено разъемно-соединенным с цилиндрическим питателем и штангой дополнительным силовым цилиндром, имеющим поршень со штоком, взаимодействующим с поршнем цилиндрического .питателя, причем надпоршневая полость дополнительного силового цилиндра сообщена с объемны» насосом.

3. Устройство по п. 1, отл ич а ю щееся тем, что цилиндрический питатель снабжен эластичными кольцами, расположенными по обе стороны раздаточной кольцевой канавки.

5 Источники ни формации, приня1ые во внимание при экспертизе

1. Авт. св. № 233599, кл. В 21В 45/02, 1967.

2. Авт. св. ¹ 316489, gë, В 21В 45/02, 1970 (прототип), 559735

Составитель А. Чал-Борю

Техред О. Тюрина

Корректор Е. Хмелева

Редактор М. Никольская

Типография, пр. Сапунова, 2

Заказ 1452/18 Изд. ¹ 487 Тираж 944 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5