Устройство для соединения в фальц боковин с обечайкой изделий -образной формы

Иллюстрации

Показать всеРеферат

и 559757

O ll M C

ИЗОБРЕ

К АВТОРСКОМУ

Союз Соввтсиих

Социалистических (61) Дополнительное (22) Заявлено 24.10.7 с присоединение (23) Приоритет

Опубликовано 30.05.7

Дата опубликования

1) М Кл г В 21Р 39 02

Государственный комитез

Совета Министров СССР оо делам нзеоретений и открытий

3) УДК 621.981(088.8) (72) Авторы изобретения (71) Заявитель

В. А. Пугачев, А. М. Уханов и Е. И. Калина

Всесоюзный проектно-технологический институт по электробытовым машинам и приборам (54) УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ В ФАЛЪЦ БОКОВИН

С ОБЕЧАЙКОЙ ИЗДЕЛИЙ V-ОБРАЗНОЙ ФОРМЪ|

Изобретение относится к обработке металлов давлением, в частности к устройствам, позволяющим соединить в фальц две детали изделий U-образной формы, преимущественно боковин с обечайкой баков стиральных мап!ин.

Извес -но устройство для соединения в фзльп боковин с обечайкой изделий U-образнои ф.ирмы, содержащее станину, на которой жестко закреплена колодка по форме обрабатываемого изделия, две замкнутые цепи, обхзатываюшпе приводные звездочки.

Ра звеньях цепей смонтированы рабочие ролики, имеющие возможность перемещения относительно цепей, а последние ролики с рифленой поверхностью подпружинены. Захваты обечайки имеют криволинейные пазы, в которых помещены неподвижно закрепленные пальцы, а управляются захваты с помощью силового цилиндра.

Однако в такой установке захваты не обеспечивают закрепления обечайки и при заклинивании на пальцах в результате перекосов, возникающих из-за многих соединений в конструкции механизма, не срабатывают вообще, не захватывая обечайку, это приводит к задержкам в работе.

В конструкции захватов длина и профиль криволинейного паза предусматривают только открытие и закрытие прихвата, при этом прпжатие обечайкп прихватом осуществляется к неподвижной колодке и прп перемещении обечайки, при ее натяжении, последняя скользит по колодке. Это скольжение вызывает повреждения поверхности обечайки, что недопустимо, так как обечайка выполняется из полированной стали.

Механизм прихвата не предусматривает сталкивания изделия, собранного замковым швом. При соединении в замковые швы заготовок происходит стягивание пх, и изделие

:IJIoTHo охватывает направляющую колодку, в результате чего снять изделие с колодки вручную невозможно.

Конструкцией механизма натяжения обечайки не предусматривается осевая фиксация обечайки. Это приводит к смещению обечайкп на колодке, т. е. к различным по величине зазорам между обечайкой и боковинами, что приводит либо к образованию некачественного шва, либо к его смятию роликами.

Не предусматривается автоматизация процесса работы установки, захват и натяжение обечайкп выполняются отдельным включени23 ем механизма. Затем устанавливают поочередно боковины и поочередно зажимают их на колодке пуском соответствующих силовых цилиндров.

Такая система небезопасна для работающе39 го на установке, так как введение огражде559757 ния прн такой конструкции невозможно или сильно усложняет управление машиной, Прн работе на этой машине рабочий совершает много движений, что прн массовом производстве вызывает утомляемость и потерю бдительности, а при отсутствии ограждений это приводит к несчастным случаям.

Система управления машиной (выполнение м ногих операций вручную) увеличивает рабочий цикл, что снижает производительность машины. жесткое закрепление рабочих роликов в осевом и радиальном направлениях приводит к тому, что толщина материала заготовок должна быть определенной и для каждого размера по толщине должна осуществляться регулировка, переналадка установки, необходимо выставлять ролики относительно колодки, в противном случае происходит либо прослабленне (недогибы швов) либо раздавливание материала заготовок, в том и другом случае получается брак.

В осевом. направлении рабочие ролики связаны общей осью, так как цепи имеют значительные отклонения в размерах, большие зазоры между зубьями звездочек и цепью, возможны перекосы движения кареток с роликами и ролики могут накатываться неправильно на заготовки и сминать бурты не осуществляя фальцовкн.

Износ рабочих роликов наступает через

10 — 15 тысяч циклов, таким образом в год смена роликов должна осушествляться до 20 раз.

При замене рабочих роликов необходимо разобрать половину установки, снова собрать и произвести полную регулировку, что делает установку трудоемкой в эксплуатации.

При изготовлении установки практически очень трудно выдержать эквидистантность криволинейных поверхностей колодки и направляющих, по которым катятся опорные катки. При нарушении вышеуказанного требования происходит либо заклиннвание формирующего ролика на колодке, либо недоформирование шва.

Целью изобретения является повышение качества изделий и повышение производительности устройства. Для этого предлагаемое устройство снабжено системой автоматического управления приводами исполнительных механизмов, а узел захвата обечаек выполнен в виде несущих захваты кареток, расположенных в направляющих, выполненных в станине, и связанных с приводом посредством тяг и коромысла. Каретки, несущие захваты, снабжены центрирующими пальцами, а колодка — щупом наличия и правильности установки обечайки.

Рабочие ролики смонтированы на звеньях цепи при помощи жестких траверс, при этом все ролики подпружинены и установлены с возможностью радиального перемещения относительно заготовок

25 зо

Зэ

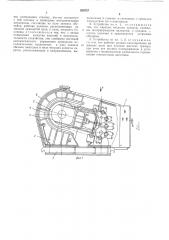

На фиг. 1 представлено пердлагаемое устройство, вид сбоку; на фиг. 2 — вид по стрелке А на фиг. 1; на фиг. 3 — механизм натяжения обечайки; на фнг. 4 — разрез по Ь вЂ” Б на фиг. 3; на фиг. 5 — разрез по  — В на фиг. 4; на фиг. 6 — траверса с рабочими роликами; на фиг. 7 — разрез по à — Г на фиг. 6; на фиг. 8 — принципиальная пневмосхема.

Устройство включает станину 1, стойки 2, колодку 3, направляющую 4, цепь 5, ограждение Ь, шкаф управления 7, пульт управления 8, привод 9. Механизм захвата и натяжения обечайкн 10 включает каретку 11, направляющие 12, захват 13, силовой цилиндр

14, тяги 15, коромысло 16, регулируемый упор

17, установочные пальцы 18. Механизм крепления рабочих роликов 19 включает траверсу

20 с цапфами 21, несущими ролики 22 и имеющими ушки 23 присоединения траверсы 20 к цепям 5, а ролики 19 на осях 24 помещены в вилках 25, которые несут колонки 26, помещенные во втулки 27, на колонках 26 имеются пакеты пружин 28 и регулировочные гайки 29 и 30. Пневмосхема и система автоматики включают силовые цилиндры 14, 31 — 34, щуп

35, флажки 36 — 44, конечные выключатели

45 — 53 и золотники управления 54 — 56. Колодку 3 изготовляют в виде двух щек, соединяемых связями, и закрепляют на каркасе машины. На внутренних сторонах щек колодки 3 крепят направляющие 12, на которых устанавливают каретки 11 (две штуки, сверху и снизу по одной). На каретках 11 шарнирно закрепляют захваты 13. Тяги 15 соединяют захваты 13 с коромыслом 16. Коромысло 16 закрепляют на штоке силового цилиндра 14. Каретку 11 выполняют в сечении уголковой формы, по торцам ее имеются пазы, которыми каретку 11 надевают на направляющие 12. На вертикальном ребре каретки закрепляют установочные пальцы 18.

Траверса 20 — пространственная форма (в данном случае сварной конструкции), по торцам несет цапфы 21 с роликами 22 и ушки 23.

Ушки 23 служат для закрепления траверсы 20 на тяговых цепях 5.

Рабочие ролики 19, набором которых соединяют заготовки замковым швом в изделие (бак стиральной машины), своими осями 24 помещают в вилки 25. Вилки 25 несут колонки 26. С помощью колонок 26 вилки 25 монтируют в траверсе 20, помещая колонки 26 во втулки 27. На колонки 26 надевают пакеты пружин 28. Положение рабочих роликов

19 относительно рабочей поверхности колодки 3 устанавливают гайками 30. Усилие нажатия рабочих роликов 19 на заготовки (или усилие, необходимое для получения замкового шва) устанавливают гайками 29.

Аппараты пневмо- и электроавтоматики помещают в шкафу 7, а кнопки и другие аппараты управления помещают на пульте управления 8, 559757

5

Привод 9 цепей 5, несущих траверсы 20 с рабочими роликами 19; вынесен в сторону от машины.

Устройство работает следующим образом.

Заготовки на бак устанавливают вручную, при этом боковины устанавливаются в специальные пружины (не показаны), смонтированные на штоках силовых цилиндров 31 и

32, которыми и удерживаются боковины до прижатия их к колодке 3.

Обечайка 10 имеет в своих фланцах отверстия, которыми она надевается на установочные пальцы 18 на каретках 11.

При нажатии на пульте управления 8 на кнопку «Пуск» осуществляются следующие операции.

Электромагнитный золотник 56 переключает подачу воздуха в силовые цилиндры ЗЗ и

34, и они закрывают ограждение 6. В крайнем положении флажки 42 и 43 воздействуют на конечные выключатели 51 и 52, которые выдают сигнал на срабатывание электромагнитного золотника 54. Электромагнитный золотник 54 переключает подачу воздуха в силовой цилиндр 14. Силовой цилиндр 14 начинает перемещаться слева направо (см. фиг. 8) и с помощью коромысла 16 и тяг 15 закрывает захваты 13, которые захватывают и плогно прижимают концы обечайки 10 к кареткам

11, а при дальнейшем перемещении поршня силового цилиндра 14 происходит натяжение обечайки 10 на колодку 3. При этом обечайка 10 воздействует на щуп 35, который перемещается слева направо и своим флажком 36 воздействует на конечный выключатель 45.

Флажок 37 на тяге 15 освобождает конечный выключатель 46. Конечный выключатель

45, контролирующий наличие обечайки 10 на колодке 3, и выключатель 46, контролирующий срабатывание силового цилиндра 14, выдают команду на срабатывание электромагнитного золотника 55. Электромагнитный золотник 55 переключает подачу воздуха в силовые цилиндры 31 и 32, которые осущетвляют перенос и прижатие боковин (заготовок бака) к колодке 3. В конце хода штоков силовых цилиндров 31 и 32 флажки 38 и 41 воздействуют на конечные выключатели 47 и

50, которые выдают команду на включение привода 9.

Привод 9 проворачивает пепи 5 на один оборот, и флажок 44 (закрепленный на цепи

5) сначала освобождает конечный выключатель 53, а после совершения полного оборота цепей 5 снова воздействует на конечный выключатель 53. При воздействии флажка 44 на конечный выключатель 53 последний выдает команду на выключение привода 9 и на переключение электромагнитного золотника 55.

Золотник 55 переключает подачу воздуха в силовые цилиндры 31 и 32, и они возвращаются в исходное положение, а их флажки 39 и

40 воздействуют на конечные выключатели

48 и 50.

Конечные выключатели 48 и 50 выдают команду на срабатывание электромагнитного золотника 54, который переключает подачу воздуха в силовой цилиндр 14.

При движении тяг 15 в обратном направлении они сначала открывают захваты 13, а затем упираются в капеткп 11 и, перемешая их по направляющим 12, снимают собранпое изделие с прямолинейного участка колодки 3.

Крайнее положение сталкивания изделия с колодки 3 устанавливается регулируемыми упорами 17. В крайнем исходном положении механизма кареток 11 флажок 37 воздействует на конечный выключатель 46, который выдает команду на срабатывание электромагнитного золотника 56 и на приведение всей автоматики в исходное положение. Золотник

56 переключает подачу воздуха в силовые цилиндры 33 и 34, которые открывают ограждение б.

Готовое изделие, снятое с колодки 3, убирается вручную.

Экономический эффект от внедрения устройства подсчитал в сумме 216 тысяч рублей в год. Предлагаемое устройство более удобно в работе, рабочий освобожден от управления отдельными механизмами установки. Введение ограждения позволяет работу устройства сделать безопасной. Рабочий освобожден от лишних движений. Качество и надежность устройства в работе обеспечиваются центрированием обечайки и контролирующей ее положение блокировкой. Введение жестких траверс и подпружинение всех рабочих роликов с регулировкой усилия упругости пакетов пружин позволяет расширить возможности устройства, так как появляется возможность применять различные материалы заготовок — углеродистую сталь и нержавеющую, а также различные толщины материала заготовки. Это обеспечивается установкой различных усилий формообразования швов. При этом используется принцип обкатыванпя рабочих роликов по колодке 3, а направляющих роликов 22— по направляющим 4.

Благодаря этим конструктивным отличиям устройства получены высококачественные и герметичные швы в соединении заготовок бака стиральной машины из нержавеющей стали.

Кроме того. появляется возможность замены нержавеющей стали для баков стиральной машины обычной углеродистой сталью с последующим защитным покрытием, например стеклоэмалированпем.

В условиях эксплуатации cìåHà рабочпx pоликов не требует разборки устройства, каждый ролик снимается и ставится на место отдельно, при этом дополнительных регулировок не требуется.

Формула изобретения

1. Устройство для соединения в фальц боковин с обечайкой изделий U-образной фор559757 мы, содержащее станину, жестко связанную с ней колодку и приводные исполнительные механизмы, состоящие из узла захвата обечайки, рабочих роликов, расположенных на звеньях замкнутой цепи, и узла, несущего боковины, отличающееся тем, что, с целью повышения качества изделий и производительности устройства, оно снабжено системой автоматического управления приводами исполнительных механизмов, а узел захвата обечаек выполнен в виде несугцих захваты кареток, расположенных в направляющих, выполнснных в станине, и связанных с приводом посредством тяг и коромысла.

2. Устройство по и. 1, отличающееся тем, что каретки, несущие захваты, снабже5 ны цснтрирующими пальцами, а колодка ц упом наличия и правильности установки обечайки.

3. Устройство по пп. 1, 2, о т л и ч а ю щ е ес я тем, что рабочие ролики смонтированы на

1О звеньях цепи при помощи жестких траверс, при этом все ролики подпружинены и установлены с возможностью радиального перемещения относительно заготовок,, 559757

G Jc.К

Составитель Е. Чистякова

Техред А. Камышникова

Редактор О. Юркова

Корректор О. Тюрина

Типография, ир. Càï1íîза, 2

Заказ 1396i2 Изд. ¹ 483 Тираж 1080 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изооретеиий н открьгтий

113035, Москва, уК-35, Рау.нская иао., д. 4i5