Станок б.в.федорова для накатывания профилей на валах

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 0» 559760

Союз Советских

Социалистических

Республик

ИЗОБРЕТЕН ИД

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 27.06.73 (21) 1935971/27 с присоединением заявки № (23) Приоритет

Опубликовано 30.05.77. Бюллетень № 20

Дата опубликования описания 24.05.77 (51) М. Кл В 21Н 1/20

В 21Н 7/14

Госурврственный комитет

Совета Министров СССР по делам изобретений. и аткрытий (53) УДК 621.771.07 (088.8) (72) Автор изобретения и (71) заявитель

Б. В. Федоров (54) СТАНОК Б. В. ФЕДОРОВА ДЛЯ НАКАТЫВАНИЯ ПРОФИЛЕЙ

НА ВАЛАХ

Настоящее изобретение относится к области силового оборудования и предназначается для накатывания различных профилей, например прямоточных шлиц, на валах в холодном состоянии.

Известно силовое оборудование, например станок для продольного накатывания валов в холодном состоянии, содержащий установленпые на станине гпдроцилиндр для прижима заготовки к неподвижной опоре, накатную головку, в корпусе которой помещена скалка, и гидроцилиндр для привода системы (1).

Этот станок имеет большие габариты, действие накатного механизма одностороннее, т. е. рабочая накатка шлиц производится за один ход поступательного движения, возвратный ход — холостой (не рабочий). При этом требуется высокая мощность станка и возникают предельно увеличенные нагрузки на накатной механизм, в результате чего дорогостоящий накатной механизм и инструмент имеют повышенный износ.

Известно также устройство для накатывания профилей на валах, содержащее заключенную в корпусе накатную головку и механизм для зажима и осевого перемещения заготовки с соосно расположенными центрами (2).

Данное устройство характеризуется низкой производительностью, отсутствием постоянства сохранения размеров прокатываемого профиля, отсутствием устройства для компенсации удлинения, происходящего в процессе обкатки, работа устройства нестабильная.

5 Целью изобретения является повышение производительности, расширение технологических возможностей п обеспечение стабильной работы устройства.

Согласно изобретению поставленная цель

10 достигается тем, что механизм для зажима и осевого перемещения заготовки выполнен в виде двух соосно расположенных и гидравлически связанных между собой гидроцилиндров поршневого типа с регулируемыми дроссе15 лямп и обратными клапанами, штоки которых соответственно связаны с зажимными центрами, а накатная головка гидравлически связана с одним из гидроцилиндров.

Гидравлическая связь накатной головки с

20 одним из гидроцилиндров выполнена в виде промежуточного стакана, закрепленного между корпусом накатной головки и гидроцилиндром и установленного в стакане кольцевого клапана, а шток гидроцилиндра и связанный

2й с ним зажимной центр размещены в полости стакана и клапана.

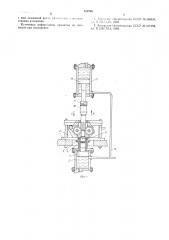

На фиг. 1 изображена принципиальная схема гидросистемы станка; на фиг. 2 — узел накатной головки и его взаимосвязь с гидро30 цилиндром.

559760

На станине станка 1 установлена и закреплена накатная головка 2 двухстороннего действия, которая связана с нижним цилиндром

3 через промежуточный стакан 4, в верхней

1. Станок для накатывания профилей на валах, содержащий заключенную в корпусе накатную головку и механизм для зажима и

45 осевого перемещения заготовки с соосно установленными центрами, отличающийся тем, что, с целью расширения технологических возможностей и повышения производительности, механизм для зажима и осевого переме50 щения заготовки выполнен в виде двух соосно расположенных и гидр авлически связанных между собой гидроцилиндров поршневого типа с регулируемыми дросселями и обратными клапанами, штоки которых соответст55 венно связаны с зажимными центрами, а накатная головка гидравлически связана с одним из гидроцилиндров.

2. Станок по п. 1, о тл и ч а ю шийся тем, 60 что гидравлическая связь накатной головки с одним из гидроцилиндров выполнена в виде промежуточного стакана, закрепленного между корпусом накатной головки и гидроцилиндром и установленного в стакане кольцевого

5 клапана, а шток гидроцилиндра и связанный части которого установлен пластинчатый кольцевой клапан 5. В полости стакана размещен подвижный центр 6, контактирующий со штоком поршня 7. В нижней части цилиндра на выходе имеется подпорный клапан 8, предохраняющий поршень от самопроизвольного опускания, и дроссель 9, определяющий скорость опускания поршня 7, когда он служит опорой детали. Обратный клапан 10 запирает жидкость при выходе из цилиндра 3.

Верхний цилиндр 11, как и нижний 3, имеет на выходе обратный клапан 12 и дроссель

13 того же назначения. К штоку поршня 14 прикреплены упоры 15 для переключения электропереключателя 16.

Центрирующий фиксатор 17 прикреплен к штоку поршня 14 и служит вторым центром для детали 18.

Два цилиндра сообщаются между собой при помощи трубопровода 19, а подпорный клапан 20 предохраняет поршень 14 верхнего цилиндра от произвольного самоспускания.

Трехходовой кран 21 служит для экстренной остановки системы в любом положении. Клапан высокого давления 22, сливной бачок 23 для масла, гидронасос 24, манометр 25, распределитель 26 с электроуправлением дополняют гидросистему станка.

Работает устройство следующим образом.

После установки заготовки обрабатываемой детали 18 в направляющую втулку накатной головки 2 происходит подача команды на перемещение системы (стрелка А) . жидкость от гидронасоса 24 через распределитель 26 свободно проходит через обратный клапан 12 и давит через шток поршня

14 и центр 17 на деталь 18, которая, в свою очередь, через центр 6 и шток поршня 7 давит на жидкость, находящуюся в полости нижнего цилиндра 3. Выход этой жидкости определяется проходным сечением регулируемого дросселя 9.

Деталь 18, сжатая в центрах 17 и 6, двигается через накатные ролики головки 2, которые, вдавливаясь, производят накатку. Скорость движения детали и степень ее сжатия в центрах регулируется по стрелке А дросселем 9, а по стрелке Б дросселем 13 (фиг. 2).

В период рабочей подачи 1-го цикла жидкость, находящаяся в штоковой полости цилиндра 11, сливается через подпорный клапан

8, а когда нижний поршень 7 пройдет боковое отверстие цилиндра 3 и трубопровода 19 и объемы обоих цилиндров будут равны, она свободно переходит из штоковой полости верхнего цилиндра 11 в штоковую полость нижнего цилиндра 3. Таким образом накатка происходит до переключения распределителя на реверс.

После реверса роли цилиндров меняются, т. е. жидкость от гидронасоса 24 свободно поступает через распределитель 26 в нижний цилиндр 3 через обратный клапан 10, поршень 7 и центр 6 и давит на деталь 18 в обратном направлении (стрелка Б). В этот период ролики самозаклиниваются и за счет выпрямления угла получают дополнительную подачу, поэтому режим рабочей подачи в обратном направлении сохраняется. При этом жидкость, находящаяся в штоковой полости цилиндра 3, через трубопровод 19 переходит в штоковую полость цилиндра 11. Когда поршень 7 перекрывает боковое отверстие, оставшаяся в штоковой полости цилиндра 3 жидкость выталкивается поршнем через отверстия промежуточного стакана 4 в рабочую зону накатной головки до уровня отводного трубопровода на слив. )Кидкость в накатной головке удерживается кольцевым клапаном 5. В то же время, как только поршень 7 прохо20 дит боковое отверстие цилиндра 3, он свое движение прекращает, а жидкость из поршневой полости цилиндра 3 устремляется по трубопроводу 19 в штоковую полость цилиндра 11 и продолжает двигать верхний поршень

25 14. Таким образом поршень 14, продолжая двигаться под давлением жидкости, освобождаст деталь 18 для ее замены.

На этом цикл исходное положение — рабочая подача — реверс — рабочая подача—

30 стоп заканчивается.

Такая конструкция станка позволяет уменьшить его общую мощность, сократить предельную нагрузку на накатной механизм и накатные ролики, благодаря чему увеличива35 ется срок их службы и стабилизируется работа станка в целом.

Формула изобретения

559760 с ним зажимной центр раз оп сны в полдстп стакана и клапана.

Источники информации, принятые во внимание при экспертизе:

l. Авт.,око свидетельство СССР Л 356030, ...,, В 21 j 2U, 1962.

2. Авторское свидетельство СССР №317458, кл. В 21Н 7/14, 1968.

559760 ! ! ! ! !

Рыг 2

Составитель М. Мигачева

Редактор P. Киселева Техред А. Камышникова Корректор О. Тюрина

Заказ 1675/! Изд. ¹ 483 Тираж 1080 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2