Способ термической обработки литых постоянных магнитов

Иллюстрации

Показать всеРеферат

тп1559999

Со,оэ Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 01.12.75 (21) 2191698/02 с присоединением заявки № (23) Приоритет

Опубликовано 30.05.77. Бюллетень № 20

Дата опубликования описания 08.07.77 (51) М.Кл.е С 22F 1/10

Государственный комитет

Совета Министров СССР (53) УДК 621.785.79 (088.8) по делам изобретений и открытий (72) Авторы изобретения

В. Г. Блатов, Г. Х. Еникеев, И. И. Забродин, Ю. С. Козлов, Б. Г. Лившиц, А. С. Лилеев, Я. Л. Линецкий, В. С. Сергеев, Ю. В. Стопченко, В. П. Дмитриев и Б. А. Капитанов

Первый московский приборостроительный завод (71) Заявитель (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ

ПОСТОЯННЫХ МАГНИТОВ

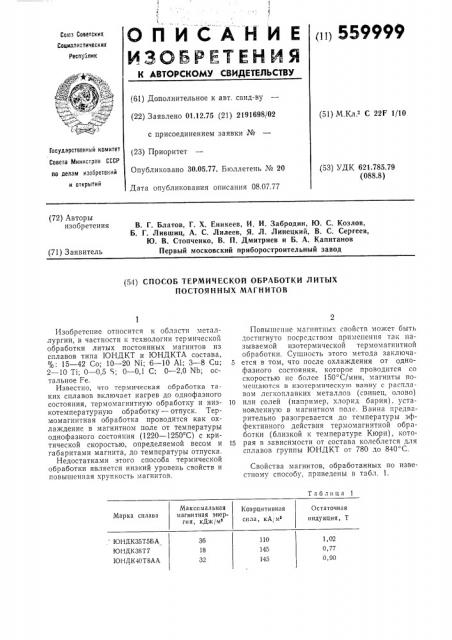

Таблица 1

Максимальная магнитная энергия, кДж)м

Остаточная

Коэрцитивиая сила, кА, и

Марка сплава

1,02

0,77

0,90

145

36

18

32, ЮНДК35Т5БА

ЮНДК38Т7

ЮНДК40Т8АА

Изобретение относится к области металлургии, в частности к технологии термической обработки литых постоянных магнитов из сплавов типа ЮНДКТ и ЮНДКТА состава, о/о. 15 — 42 Со; 10 — 20 Ni; 6 — 10 А1; 3 — 8 Сц;

2 — 10 Ti; 0 — 0,5 ; 0 — 0,1 С; 0 — 2,0 Nb; остальное Fe.

Известно, что термическая обработка таких сплавов включает нагрев до однофазного состояния, термомагнитную обработку и низкотемпературную обработку — отпуск. Термомагнитная обработка проводится как охлаждение в магнитном поле от температуры однофазного состояния (1220 — 1250 С) с критической скоростью, определяемой весом и габаритами магнита, до температуры отпуска.

Недостатками этого способа термической обработки является низкий уровень свойств и повышенная хрупкость магнитов.

Повышение магнитных свойств может быть достигнуто посредством применения так называемой изотермической термомагнитной обработки. Сущность этого метода заключа5 ется в том, что после охлаждения от однофазного состояния, которое проводится со скоростью не более 150 С/мин, магниты помещаются в изотермическую ванну с расплавом легкоплавких металлов (свинец, олово)

10 nли солей (например, хлорид бария), установленную в магнитном поле. Ванна предварительно разогревается до температуры эффективного действия термомагнитной обработки (близкой к температуре Кюри), кото15 рая в зависимости от состава колеблется для сплавов группы ЮНДКТ от 780 до 840 С.

Свойства магнитов, обработанных по известному способу, приведены в табл. 1.

559999

Однако этот метод имеет ряд недостатков, затрудняющих его применение в промышленных масштабах, Во-первых, наличие изотермической выдержки в поле при определенной, строго подобранной температуре. Эта температура жестко определена содержанием компонентов, особенно титана, алюминия, кобальта и меди. Перечисленные элементы относятся к наиболее реакционноспособным, выгорающим и ликвирующим. Поэтому температура изотермы, подобранная па контрольных образцах-свидетелях и рекомендованная как режим для всей плавки, в действительности не обеспечивает получения наивысших свойств, так как неустраняемая зональная ликвация, а также различные условия кристаллизации требуют установления своей температуры изотермической термомагнитной обработки для различных частей магнита, особенно в случае крупногабаритных магнитов с кристаллической текстурой, а также для различных магнитов одной плавки. Еще большие затруднения возникают при обработке разных плавок заданного состава вследствие неконтролируемых колебаний послсднсго при угаре в процессе плавки. Все это приводит к значительному разбросу магнитных свойств как от плавки к плавке, так и внутри одной плавки.

Так, например, величина максимальной энергии магнитов одной плавки колеблется от 6 до 12 млн Гс7;Э, что приводит к большому браку и низкому проценту выхода годного.

Во-вторых, подбор режимов изотермической термомагнитной обработки на образцахсвидетелях значительно увеличивает цикл термообработки, требует больших трудовых затрат, что снижает производительность и приводит к удорожанию продукции.

В-третьих, повышенная сложность этого метода требует наличия высококвалифицированного персонала.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ термической обработки литых постоянных магнитов, включающий нагрев до однофазного состояния, охлаждение до температуры термомагнитной обработки и термомагнитную обработку при 1250 — 800 С с последующей изотермической выдержкой при 780 — 830 С в поле в воздушной среде.

Однако из-за наличия изотермической выдержки и этому способу присущи все перечисленные недостатки.

Целью изобретения является снижение разброса магнитных свойств, повышение выхода годного и упрощение процесса термической обработки постоянных магнитов.

Это достигается благодаря замене изотермической выдержки при обработке в магнитном поле циклической обработкой в воздушной среде, включающей охлаждение в магнитном поле в интервале температур 900—

750 — 730 С со скоростью 50 — 100 С/мин с последующим ступенчатым нагревом: от 730 до 780 С со скоростью 15 — 20 С/мин, от 780 до 785 С вЂ” 3 — 5 С/мин от 785 до 805 С вЂ” 1,5 — 3 С/мин от 805 до 815 С вЂ” 1 — 6 С/мин от 815 до 830 С вЂ” 1 — 9 С/мин от 830 до 840 С вЂ” 15 — 20 С/мин и последующий отпуск.

При этом охлаждение в магнитном поле от

900 до 730 С проводится для обеспечения высоких магнитных характеристик, так как в этом случае достигается совмещение во времени начала высококоэрцитивного распада и формирование магнитной текстуры. Приложение поля при температуре выше 900 С не эффективно, поскольку сплав находится в парамагнитном состоянии, а охлаждение до температуры ниже 730 С может привести к появлению трещин за счет теплового удара при последуюп1ем нагреве. Скорости в интервале

50 — 100 С/м ин выбраны так, чтобы предотвратить снижение свойств вследствие выпадения в процессе охлаждения у-фазы, присутствис которой резко снижает магнитные свойства, и устранить опасность появления

Т1) с11(нп.

Последующий нагрев в интервале температур 730 — 840 С позволяет получить высокие магнитные свойства, так как обеспечивает эффективное протекание высококоэрцитивного распада и формирование магнитной текстуры. При этом температурные интервалы и скорости нагрева подобраны таким образом, что независимо от колебаний химического состава этот распад происходит в полном объеме, формируется требуемая текстура и достигаются максимальные свойства.

1 ступень (730 — 780 С). Нагрев в этой области нсобходим для достижения температур эффективности действия магнитного поля.

Скорости 15 — 20 С/мин не затягивают процесс обработки и в то же время предупреждают образование трещин.

11 ступень (780 †7 С). Скорость нагрева в этой области обеспечивает полное протекание высококоэрцитивного распада для сплавов с содержанием Ti 2,0 — 5,5 /о и Со 30—

34о/о.

III ступень (785 — 805 С). То же, для сплавов с 5,5 — 6 5о/о Т1 и 34 — 36о/о Со.

IV ступень (805 — 815 С). То же, для сплавов с 6,5 — 75о/о TI и 36 — 38о/о Со.

V ступень (815 — 830 С). То же, для сплавов с 7,5 — 8,0о/о Ti и 38 — 40/о Со.

Vl ступень (830 — 840 С). То же, для сплавов с 8,0 — 10o/þ TI и 38 — 42o/o Со.

Таким образом, предлагаемая ступенчатая обработка позволяет пройти все вероятные области оптимальных температур распада вне зависимости от неконтролируемого колебания химического состава, ликваций и т. п., исключить подбор режимов терм омагнитной

559999

Таблица 2

Максимальная магнитная энергия, Гс>(Э

Коэрцитивная сила, Э

Остаточная индукция, Гс

Марка сплава

11200 †120 (9,8 — 11,2)y,10

1450 — 1650

1650 †21

ЮНДК35Т5БА

ЮНДК38Т8А

10000 — 10700 (9,5 — 12,0) к,10

Формула изобретения

Составитель Г. Дудик

Техред И. Карандашова Корректор T. Добровольская

Редактор 3. Ходакова

Заказ 1466/19 Изд. 1ч 509 Тираж 778 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва. Ж-35, Раушская наб., д. 4,. 5

Типография, пр. Сапунова, 2 обработки на образцах-свидетелях, увеличить производительность и выход годного.

Способ осуществляется, например, следующим образом.

Нагрев до однофазного состояния (1250 С) и выдержка в течение 30 мин. Охлаждение до 900 С со скоростью 200 С/мин. Охлаждение в магнитном поле до 730 С со скоростью

70 С/мин. Нагрев в магнитном поле от 730

Способ термической обработки литых постоянных магнитов, включающий нагрев до однофазного состояния, охлаждение до температуры термомагнитной обработки, термомагнитную обработку и отпуск, о т л и ч а юшийся тем, что, с целью снижения разброса магнитных свойств, повышения выхода годного и упрощения процесса термообработдо 780 С со скоростью 20 С/мин. Нагрев в магнитном поле от 780 до 840 С с переменной скоростью: до 785 С вЂ” 4 С/мин; до

805 С вЂ” 2 С/мин; до 815 С вЂ” 6 С/мин; до

5 830 С вЂ” 9 С/мин; до 840 С вЂ” 17 С/мин. Низкотемпературная обработка по известным режимам.

Свойства магнитов, обработанных по предложенному способу, приведены в табл. 2. ки, термомагнитную обработку проводят как охлаждение в интервале температур 900—

730 С со скоростью 50 — 100 С/мип с после;1ующим ступенчатым нагревом: от 730 до 780 С со скоростью 15 — 20 С/мпн от 780 до 785 С вЂ” 3 — 5 С/мин от 785 до 805 С вЂ” 1,5 — 3 С/мин от 805 до 815 С вЂ” 1 — G С/мин от 815 до 830 С вЂ” 1 — 9 С/мпн от 830 in 8-10" С вЂ” 15 — 20 С/мни