Способ введения плавкого элемента в корпус предохранителя

Иллюстрации

Показать всеРеферат

« 0 бб0272

ОПИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 08.12.75 (21) 2301501/07 с присоединением заявки № (23) Приоритет

Опубликовано 30.05.77. Бюллетень ¹ 20

Дата опубликования описания Об.07.77 (51) М. Кл. - Н 01Н 69/02

В 23Р 19/00

Государственный комитет

Совета Министров СССР оо делам изобретений и открытий (53) УДК 621.316.923.2..002.2 (088.8) (72) Авторы изобретения

А. И. Сутин и А. П. Федотов

Волгоградский политехнический институт (71) Заявитель (54) СПОСОБ ВВЕДЕНИЯ ПЛАВКОГО ЭЛЕМЕНТА

В КОРПУС ПРЕДОХРАНИТЕЛЯ

Изобретение относится к технологии изготовления плавких предохранителей.

Известны способы изготовления предохранителей при которых плавкий элемент вначале укрепляется на шайбах, а затем вводится в корпус. Таким способом могут быть изготовлены предохранители на относительно большие токи.

При изготовлении предохранителей с плавким элементом из тонкой проволоки, его вводят через трубку вставляемую в центральные отверстия металлических наконечников укрепленных на торцах изоляционной трубки.

Недостатком этого способа является то, что он предъявляет повышенные требования к допускам на изготовление деталей и требует точного базирования при сборке, что усложняет технологию и не обеспечивает полную собираемость при автоматической сборке.

Целью изобретения является сокращение времени введения плавкого элемента в корпус предохранителя и обеспечение возможности автоматизации сборки предохранителя.

Поставленная цель достигается тем, что внутри трубки создают избыточное давление.

Наибольший эффект получается при создании пульсирующего избыточного давления.

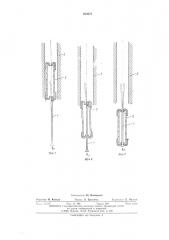

На фиг. 1 изображен корпус предохранителя с плавким элементом, начальный момент введения плавкого элемента; на фиг. 2 — то же, момент после ввода трубки с проволокой в одно отверстие корпуса предохранителя; на фиг. 3 — то же, полноевведение трубки с про. волокой в центральные отверстия наконечни.

5 ков корпуса.

Процесс введения происходит следующим образом.

В вертикально расположенной трубке с проволокой 1 создают избыточное давление воз10 духа. Корпус предохранителя 2 помещают в расположенную соосно трубке цилиндрическую направляющую 3, ограничивающую поперечное смещение корпуса величиной суммарной погрешности изготовления и предвари15 тельной сборки деталей корпуса (см. фиг. 1).

Под действием собственного веса корпус перемещается по направлящей в сторону трубки с проволокой. При несовпадении центрального отверстия наконечника и выходного отверстия

20 трубки за счет заходной фаски отверстия наконечника возникает составляющая усилия струи, перемещающая корпус предохранителя до совпадения отверстий, и трубка с проволокой вводится в центральное отверстие нижне25 ro наконечника (см. фиг. 2).

При несовпадении центрального отверстия верхнего наконечника и выходного отверстия трубки часть струи, попадающая в выходное отверстие наконечника, эжектирует воздух из

30 полости корпуса и тем самым создает разре560272 жение, а другая часть струи, отражаясь от наконечника, создает избыточное давление. В результате такого перепада давления возникает сила, перемещающая корпус предохранителя до совпадения отверстий трубки и наконечника, и трубка вводится в верхнее отверстие корпуса (см. фиг. 3). Причем при полном совпадении отверстий за счет эжектирования воздуха из полости корпуса создается дополнительная сила, действующая на корпус в направлении сборки.

При создании в трубке с проволокой пульсирующего давления величина ориентирующего усилия переменна, что способствует уменьшению времени ориентирования.

В отличие от известного решения использование предлагаемого способа позволяет ориентировать корпус предохранителя относительно трубки в процессе сборки, что значительно снижает требования к допускам на изготовление и к точности предварительной сборки деталей и повышает надежность процесса сборки плавких вставок предохранителей.

По теоретическому расчету геометрических размеров корпусов предохранителей, произведенному на основании существующих допусков на изготовление деталей корпуса и допусков на предварительную сборку, и экспериментальным исследованиям собираемость деталей при жестком базировании корпуса и

5 трубки с проволокой, по известному способу на опытном образце сборочного автомата, составляет около 10 .

Экспериментальные исследования показали, что за счет ориентирования корпуса предохра10 нителя относительно трубки с проволокой в процессе сборки с помощью избыточного давления воздуха, собираемость составляет 95 .

Формула изобретения

1. Способ введения плавкого элемента в корпус предохранителя путем пропускания его через трубку, вставляемую внутрь патрона плавкого предохранителя, о т л и ч а ю20 щи и с я тем, что, с целью сокращения времени введения и обеспечения возможности автоматизации, внутри трубки создают избыточное давление.

2. Способ по п. 1, отл ич а ю щи йся тем, 25 что внутри трубки создают пульсирующее избыточное давление.

560272 в риа. 2

Составитель 1О. Макарычев

Texpeä Л. Брахни:a

Коррсктор Л. Opëý.:а

Редактор Н. Коляда

Изд. X- 490 Тираж 992 Подл..снос

ЦНИИП11 Государственного комитета Совета Мипистров СССР по дслам изобретений и открытий

113035, Москва, 7К-35, Раушская нас., д. 4/5

Типография, пр. Сапувова, 2