Установка для непрерывной разливки металлов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (11 560695 (61) Дополнительное к авт. саид-ву— (22) Заявлено 04 01 76. (21) 2309338/02 с присоединением заявки №вЂ” (23) Приоритет (43) Опубликовано 05.06.77. Бюллетень ¹ 21 (45) Дата опубликования описания 14.10.77 (51) М. Кл. В 22 О 11/14

Гооудорстооннмй номнтот ьомто Мнннотроо СИР оо долом нзобрвтоннй н открытнй

{53) УДК 621,746.27 (088.8) (72) Авторы изобретения

В. И. Лебедев, Ю. Е. Кан и Г. В. Кашакашвнли

Центральный ордена Трудового Красного Знамени научно — исследовательский институт черной металлургии им, И. П, Бардина (71) Заявитель (S4) УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ

Изобретение относится к металлургии, в частности к установкам для непрерывной разливки металлов.

Известна установка непрерывной разливки металлов, включающая подъемно-поворотный стенд, промежуточные ковши, кристаллизатор, бункер для порошкообразной шлаковой смеси, связанный вертикальным каналом с наклонно установленной гильзой. Подаваемую шлаковую смесь загружают в бункер и подводят наконечник гильзы к заданной точке площади мениска в кристаллизаторе, затем подают воздух или инертный гаэ, в результате чего шлаковая смесь поступает из гильзы на мениск. При этом бункер располагается на разливочной площадке (1 j, 15

Недостатком такой установки является неравномерность распределения шлаковой смеси по поверхности мениска, что приводит к недостаточной степени рафинирования жидкого металла от неметаллических включений, неравномерному образованию шлакового гарнисажа между стенками крнсталлизатора и поверхностью слитка. Эти недостатки вызывают ухудшение качества поверхности слитка.

2

Кроме того, в процессе непрерывной разливки необходима периодическая перестановка гильзы по площади мениска в кристаллизаторе. Поворот стенда с промежуточным ковшом невозможен беэ перестановки верппсального канала вместе с пользой и прекращения подачи шлаковой смеси в кристаллиэатор.

Известна установка непрерывной разливки металлов, включающая подъемно-поворотный стенд, промежуточные ковши, кристаллиэатор, бункер, смонтированный на разливочной площадке, инжектор, соединенный с подающим шлак соплом посредством шланга. В инжектор вводится воздух, под действием которого шлаковая смесь иэ сопла поступает на мениск в кристаллизатор (2) .

Недостатком установки является неравномерность распределения шлаковой смеси по поверхности мениска, что вызывает недостаточную степень рафинирования жидкого металла от неметаллических включений, неравномерное образование шлакового гарниссажа между стенками кристаллизаторы и поверхностью слитка, кроме того, инжекция шлаковой смеси приводит к неравномерному ее расходу, так как фракции смеси различны. Помимо этого, для устойчивой транспортировки шлаковой

560695!

3 смеси необходимо поддерживание в узких пределах параметров ее влажности, иначе процесс инжектирования будет не эффективным. Все это вызывает ухудшение качества слитка.

Наиболее близкой к предлагаемому изобретению является установка непрерывной разливки металлов, включающая подъемно-поворотный стенд, промежуточные ковши, кристаллизатор, бункер, смонтированный на разливочной площадке, трубопроводы, инжекционную камеру и коллектор.

При этом коллектор установлен в верхней части кристаллизатора и представляет собой замкнутую емкость с выходными отверстиями, ориентированными во внутреннюю полость крнсталлизатора !3)

Недостатком известной установки является затруднительное технологическое обслуживание кристаллизатора из-за наличия в его верхней части коллектора. Кроме того, отверстия в коллекторе забиваются брызгами металла. Коллектор выходит из строя при случайном попадании на него жидкого металла. При проталкивании воздухом шлаковой смеси вдоль коллектора нз-за различного сопротивления движению в месте подвода смеси шлака и воздуха и в местах, более удаленных от места подвода смеси ишака и воздуха, удельный расход смеси по периметру кристаллизатора различен, Кроме того, воздух из отверстий в коллекторе охлаждает металл на мениске в кристаллиэаторе, образуя на мениске корочку окислов, которые вызывают резкое ухуд- шение качества поверхности слитка.

Таким образом, установка непрерывной разливки не обеспечивает равномерного распределении шлаковой смеси по площади мениска, что вызывает недостаточную степень рафинирования жидкого металла от неметаллических включений, наравномерное образование шлакового гарниссажа между стенками кристаллизатора и поверхностью слитка, что приводит к ухудшению качества слитков.

Целью изобретения является увеличение равномерности распределения шлаковой смесн.по площади мениска в кристаллизаторе и улучшение качества слитков, Для этого в предлагаемой установке коллектор насажен на стакан промежуточного ковша и выполнен в виде цилиндрической емкости с крышкой и днищем, в которой помещена с возможностью поворота вокруг вертикальной оси движения вставка, повторяющая поперечный профиль коллектора, жестко соединенная с рычагом, шарнирно связанным с корпусом гидроцилиндра, шток которого шарнирно соединен с трубоироводоы для подачи пшаковой смеси, при этом в днище конической части коллектора и вставки выполнены отверстия.

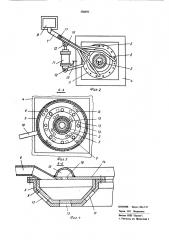

На фиг. 1 изображена предлагаемая установка непрерывной разливки металлов с часамчным разрезом; на фиг. 2 — m же, вид в плане: иа фиг. 3

60 разрез А — А фиг, 1; на фиг.4 — разрез Б — Б фиг. 2. установка непрерывной разливки металлов состоит из подъемно-поворотного стенда 1, на отором установлен промежуточный ковш 2, с удлиненным стаканом 3, входящего в кристаллнзатор4 ниже его верхнего среза.- Между ковшом 2 и кристаллизатором 4 на стакане 3 смонтирован кольцевой коллектор 5 в виде цилиндрической емкости, подвешенный на патрубках 6, продолжением которых является трубопровод7, соединенньп. с бункером 8. В коллекторе 5 смонтирована кольцевая вставка 9, повторяющая профиль коллектора, имеющая возможность поворота под действием рычага 10, приводимого гидроцилиндром 11. Гидроцилнндр 11 соединен с рычагом 10 и трубопроводом 7 посредством шарниров 12. В коллекторе 5 и вставке 9 выполнены отверстия 13. К крышке 14 коллектора 5 приварен патрубок 15, соединенный через трубу 16 с шлангом 17. В крышке 14 выполнены отверстия 18.

Трубопровод 7 поддерживается стойкой 19. Позицией 20 обозначен слой шлака на мениске металла 21 в кристаллизаторе 4.

Установка непрерывной разливки металлов работает следующим образом, В процессе непрерывной разливки промежуточный ковш 2 устанавливается на подъемно-поворотный стенд 1. )Кидкий металл 21 из ковша 2 по удлиненному стакану 3 заливается в кристаллиэатор4. При этом торец стакана 3 находится под уровнем мениска металла 21 в кристаллизаторе 4. В бункере 8 хранится запас шлаковой смеси, которая посредством прнводчого шнека, встроенного в бункер 8, перемещается по трубопроводу 7 и далее по патрубкам6 — к коллектору 5, к крышке 14 которого они приварены. Для надежного транспортирования шлаковой смеси трубопровод 7 и патрубки 6 наклонены в сторону коллектора 5. После наполнения коллектора 5 со смонтированной в нем вставкой 9 подается импульс сжатого воздуха по шлангу 17 и далее по трубе 16. Труба 16 соединена с кольцевым патрубком 5, выполненным в виде разрезанной вдоль надвое трубы, внутренняя полость патрубка 15 соединена с внутренней полосгью вставки 9 посредством отверстий 18, выполненных в крышке !4 коллектора 5, llo отверстиям 18 импульс сжатого воздуха попадает во виутреннюю полость вставки 9. В момент включения воздуха включается гидро цилиндр 11, который, опираясь через шарнир 12, на трубопроводе 7 поворачивает рычаг 10, жестко соединенный со вставкой 9 и передвигает ее опюсительно коллекгора 5, Пр! этом отверстия 13 в коллекторе 5 и вставка 9 совмещаются, и шлаковая смесь пол действием сжатого воздуха выдувае с t из внутренней попосги всzàBêè 9. (жатый воздух вялю l3c TUB иа 5- l0 сек, в течение этого времени вся порпия i паковой смеси попадает на мениск металла l в крис галлиаа г ре 4.

560695 образуя шлаковый слой 20. Отверстия 13 в коллек. торе 5 ориентированы в различные участки мениска металла 21 в кристаллизаторе 4. Благодаря этому вся поверхность мениска покрывается равномерно с одинаковой по площади мениска толщинои шлакового слоя.

Коллектор 5 поддерживается и центрируется относительно стакана 3 патрубками 6 и трубопроводом 7, опирающимся на стойку 19. Возможно соединение трубопровода 7 с бункером 8 посредством гибкого шланга, что позволяет переставлять и центрировать коллектор 5 относительно стакана 3 и кристаллизатора 4.

На предлагаемой установке непрерывной разливки целесообразно разливать слитки круглого и квадратного сечений.

Подбором необходимой частоты импульсов подачи воздуха регулируется расход порошковои шлаковой смеси. Для обеспечения транспортировки шлаковой смеси возможна установка на трубопровод 7 вибратора.

При эксплуатации предложенной установки не затрудняется технологическое обслуживание крис. таллизатора, выпускные отверстия не подвержены случайному возцействию жидкого металла. Равномерность распределения шлаковой смеси повышается, так как отверстия в коллекторе ориентированы равномерно по всей площади рабочей полости кристаллизатора. Переохлаждение мениска отсутствует, так как подача роздуха через патрубки производится очень короткое время импульсами.

4 ормула изобретения

Установка для непрерывной разливки металлов, включающая подъемно-поворотный стенд с б установленным не нем промежуточным ковшом с удлиненным стаканом, бункер для порошкообразной шлаковой смеси, коллектор с отверстиями, ориентированными на различные участки внутренней полости кристаллизатора, и соединенный

10 трубопроводом с бункером, и гидр оцилиндр, от лича юща я ca тем, что, с целью увеличения равномерности распределения шлаковой смеси по площади мениска металла в кристаллизаторе и улучшения качества слитков, коллектор насажен на стакан промежуточного ковша и выполнен в виде !

6 ем в цилиндрической емкости с крышкои и днищем, которой помещена с возможностью поворота вокрут вертикальной оси движения вставка, повторяющая поперечный профиль коллектора, жестко

20 соединенная с рычагом, шарнирно связанным с корпусом гидроцилиндра, шток которого шарнирно соединен с трубопроводом для подачи шлаковой смеси, при этом в днище и конической части коллектора и вставки выполнены отверстия.

Источники информации, принятые во внимание при экспертизе:

1. Патент США Н 3592363, кл. 164 — 274, 1971 г.

2. Патент Франции У 2229486, кл. В 22 О, 1975 г.

30 3, Авторское свидетельство СССР И 221235, кл. В 22 011/08, 1966 г,