Расточная оправка

Иллюстрации

Показать всеРеферат

1 к. -=е

Сова Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДИееЛЬСТеУ (») 560703 (61) Дополнительное к авт. свид-ву— (22) Заявлено 14.01.76 (21) 2317034/08 с присоединением заявки №вЂ” (23) Приоритет (43) Опубликовано 050677 Бюллетень № 21

Государственнеа комитет

Совете 1еиннстров СССР ее делам изобретений и открытий (53) УДК 621952.5 (088.8) (45) П,ата опубликования описания 14.10,77 (72) Авторы изобретения

М.Б. Диперщтейн, Л Л. Фрезниский и А.А. Ткаченко (71) Заявитель (54) РАСТОЧНАЯ ОПРАВКА

Она содержит резцовую головку, снабженную опорным стаканом с жестко закрепленными опор ными планками, и механизм коррекции направления оси обрабатываемого отверстия, выполненный в виде эксцентриковой втулки, располагающейся между опорным стаканом и резцовой головкой и жестко соединяющейся с последней прн работе без коррекции, а при коррекции врелцающейся совместно с опорным стаканом.

При работе описанной расточной оправки наблюдается образование ступеней на обрабатываемой поверхности при KoppeKlplE направления отверстия, объясняемое тем, что при начале коррекции ось вращения инструмента относительно изделия сраэу смещается на полную величину эксцентриситета эксцентриковой втулки.

Кроме того, не исключается возможность повреждения обрабатываемой поверхности при прохождении оправки через зону коррекции, так как в ней применены жестко закрепленные направляющие планки, которые требуют посадки опорно.

ro стакана в обрабатываемое отверстие с натягом, в противном случае угловое положение опорного стакана относительно изделия будет меняться за счет качения стакана по поверхности отверстия, что

Изобретение относится к машиностроению и может быть использовано для расточки глубоких отверстий с точным направлением оси обрабатываемого отверстия.

Известна расточная оправка (1), обеспечивающая коррекцию положения инструмента, вращающегося в опорном стакане относительно иэделия.

Механизм смещения оси отверстия в ней выполнен в виде регулируемой по высоте в радиальном направлении одной из направляющих планок опор- 1а ного стакана, изготовленной в виде двух клиньев, взаимодействующих по наклонным скосам. Привод этой клиновой опоры осуществляется от сервопривода через дифференциальный винтовой механизм.

Планка, диаметрально противоположная клиновой }5 опоре, выполнена подпружиненной.

Недостатками указанной конструкции является ее сложность и необходимость применения пружин большой жесткости, чтобы изменение сил резания по величине не вызывало значительного изменения gp деформации пружин, так как это приводит к погрешности диаметрального размера обрабатываемого отверстия.

Известна также оправка с механизмом коррекции напрев:.ения оси обрабатываемого отверстия (2J. 25 г (51) М. Кл. В23 В 29/02

В 23 О 17/18 ж17О3 означает изменение направления смещения оси отверстия при коррекции.

Цель изобретения — улучшение качества обрабатываемой поверхности путем исключения образования ступеней на ней при коррекции и обеспечения свободного прохождения оправки через зону коррекции.

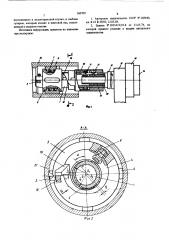

Это достигается тем, что в предлагаемой оправке эксцентриковая втулка механизма коррекции соединена с опорным стаканом, который охватывает ее, устройством их относительного поворота, направляющие планки опорного стакана выполнены подпружиненными, а базовая поверхность, образованная ими в поджатом до упора положении,- имеет эксцентр иситет относительно внутренней поверхности опорного стакана, по величине равный и противоположный по направлению эксцентриситету эксцентриковой втулки, а диаметр базовой поверхности меньше диаметра обрабатываемого отверстия на величину максимально возможного эксцентриситета ее относительно внутренней поверхности эксцентриковой втулки. Устройство поворота опорного стакана относительно эксцентриковой втулки выполнено в виде имеющего воэможность осевого перемещения ползуна, который расположен в продольном пазу, выполненном в эксцентриковой втулке, и снабжен сухарем, который входит в винтовой паз, выполненный в стакане, На фиг. 1 изображена предлагаемая оправке, общий вид; на фиг. 2 — разрез А — А фиг. 1; на фиг. 3 — вид Б фиг. 2

Расточная оправка включает в себя реэцовую головку 1 с резцами 2, которая снабжена опорным стаканом 3 и входящей в механизм коррекции эксцентриковой втулкой. Эксцентриситет эксцентриковой втулки 4 равен е, опорная поверхность ее контактирует через иглы качения 5 с шейкой резцовой головки 1. Направляющие планки 6 расточной оправки располагаются в радиальных пазах опорного стакана 3. Они подпружинены пружинами 7 и при поджатом до упора положении этих планок их опорные поверхности лежат на окружности, эксцентричной внутренней поверхности опорного стакана на величину е. Эта окружность является базовой для инструмента в процессе обработки, так как жесткость пружин такова, что планки 6 свободно поджимаются до упора силами резания. В исходном положении указанные эксцентриситеты направлены в противоположные стороны, поэтому базовая поверхность, образованная направляющими планками 6, и внутреняя поверхность эксцентриковой втулки 4 концентричны, т.е. их оси совпадают и проектируются в точку О. Такое их расположение позволяет поворотом опорного стакана 3 относительно экспентриковой втулки 4 по поверхности их контакта на угол аГдместить центр вращения резцовой головки 1 по дуте радиусом OO, = C в точку О . . Прн большой величине (в пределах малых изменений угла а можно считать перемещение центра О прямолинейным и направленным перпендикулярно оси симметрии эксцентриковой втулки 4 и опорного стакана 3.

Диаметр базовой поверхности меньше диаметра обрабатываемого отверстия на величину ее максимально возможного эксцентриситета относительно внутренней поверхности эксцентриковой втулки, определяемого максимально возможным углом

1О поворота опорного стакана 3 относительно эксцентриковой втулки 4, Это обеспечивает свободное прохождение расточной оправки через зону коррекции, исключая при этом возможный проворот опорного стакана 3 относительно изделия, так как пружины 7 создают момент трения, по величине больший MoMeHlR трения качения опорного стакана по обработанной поверхности, возникающего при диаметре опорного стакана меньшем диаметра обрабатываемого отверстия.

Опорный стакан 3 и эксцентриковая втулка 4 соединены устройством их относительного поворота, состоящим из ползуна 8, расположенного в продольном пазу эксцентриковой втулки 4, и сухаря 9, закрепляемого на ползуне 8 и входящего в винтовой паз опорного стакана 3. Угол наклона винтового паза вьуолняется по величине меньшим утла трения для устранения проворота опорного стакана 3 относительно эксцентриковой втулки 4 при воздействии тангенциальных сил, Хвостовик

ЗО ползуна 8 вставлен в Т-образный паз толкателя 10, в кольцевую выточку которого входит поводок 11, закрепленный на тяге 12. Поводок 11 при этбм пропущен через продольный паз корпуса резцовой головки 1, тяга 12 проходит внутри стебля 13 расточной оправки и соединена с приводом 14 осевых перемещений ползуна, закрепленным на стеблевой бабке 15.

Для обеспечения требуемого направления коррекции служит хомутик с упором 16, зафиксиро4О ванный от поворота на корпусе резцовой головки 1 скользящей шпонкой 17, пропущенной через пр дольный паз головки 1. Для того, чтобы упор хомутика 16 не препятствовал вращению эксцентриковой втулки 4, из которой выступает ползун 8, 45 упор хомутика 16 удален от оси оправки на расстояние, большее расстояния между этой осью и наружной плоскостью полэуна 8. Хомутик с упором 16 в крайнем левом своем положении входит в зацепление с выступом 18, расположенным на торце эксцентриковой вт яки 4. Смещается хомутик 16 в это положение приводом 19 через тягу 20.

Устройство снабжено датчиком, который контролирует положение расточной оправки (на чертежах не показан) .

65 Оправка работает следующим образом.

При растачивании отверстия в заготовке 21 резцовая головка 1 направляется планками 6 по обработанному участку отверстия. Корпус резцовой головки 1 при этом поддерживается опорным

С яО стаканом 3, который вращается вместе с заготовИЛО3

l0!

20

40

5 кой и вращает лри этом эксцентриковую втулку 4, ведя ее через сухарь 9 и полэун 8.

Базовая поверхность опорного стакана 3, образованная направляющими планками 6 в поджатом до упора положении, имеет эксцентриситет относительно его внутренней поверхности, по величине равный. и противоположный по направлению эксцентриситету зксцентриковой втулки 4. Вследствие этого эксцентриситет базовой поверхности и внутренней поверхности эксцентриковой втулки равен нулю, что обеспечивает обработку отверстия, соосного поверхности, на которую опираются направляющие планки.

При поступлении сигнала от датчика об отклонении оси обрабатываемого отверстия включается механизм коррекции. Для обеспечения смещения оси отверстия в сторону, противоположную выявленному датчиком отклонению, необходимо вы тавить опорный стакан 3 и эксцентриковую втулку 4 относительно заготовки в положение, прн котором ось симметрии опорного стакана 3 и эксцентриковой втулки 4 расположится перпендикулярно направлению необходимого смещения обрабатываемой поверхности.

С этой целью привод 19 через тягу 20 смещает хомутик с упором 16 влево и упор входит в

\ зацепление с торцовым выступом 18 эксцентриковой втулки 4. Вращение опорного стакана 3 и эксцентриковой втулки 4 прекращается, но при этом продолжает обрабатываться отверстие с той же осью, различие лишь в том, что ранее направляющие планки 6 работали поочередно, а сейчас постоянно работают две из них.

При фиксации датчиком положения заготовки, когда смещение оси отверстия в данный момент времени направлено по горизонтали влево (фиг. 2) хомутик с упором !6 резко отводится приводом 19 через тягу 20, освобождая эксцентрнковую втулку 4 с опорным стаканом 3. После этого опорный стакан 3 н эксцентрнковая втулка 4 снова вращаются совместно с изделием 21.

Так как эксцентриковая втулка 4 механизма коррекции соединена с опорным стаканом 3 устройством их относительно поворота, выполненного в виде имеющего привод !4 плавного перемещения полэуна 8, расположенного в продольном лазе эксцентриковой втулки 4 и снабженного сухарем 9, который входит в винтовой паз, выполненный в опорном стакане 3, то прн включении этого устройства привод !4 павно сдвигает полэун 8 влево, последний йоворачивает ск9льэятним до. винтовому пазу сухарек; 9 эксцентриковую втулку 4 относительно опорного стакана 3 против часовой стрелки. Вследствие того, что базовая поверхность опорного стакана 3 имеет эксцснтриситет относительно его внутренней поверхности, по величине равный эксцентрнсн тету экспентриковой втулки, то при плавном повороте «ксцентриковой втулки 4 относительно олорно1 о стакана 3 против часовой стрелки центр вращения резцовой головки 1 плавно смещается из точки О (где он располагается, когда эксцентриситет базовой поверхности опорного стакана был противоположен по направлению эксцентриситету эксцентриковой втулки) вправо, т.е. в сторону, противоположную отклонению отверстия, Это означает, что ось обрабатываемого отверстия, тоже плавно смещается в ту же сторону, не образуя прн этом ступени на обрабатываемой поверхности.

При дальнейшем движении оправка свободно проходит через зону коррекции, не повреждая при этом обработанную поверхность, так как диаметр базовой поверхности меньше диаметра обрабатываемого отверстия на величину максимально возможного эксцентриснтета ее относительно внутренней поверхности эксцентриковой втулки 4 (на эту же величину уменьшается просвет отверстия при коррекции) .

Когда направляющие пленки 6, перемещаясь ио мере осевого движения оправки, подойдут к участку обработанной поверхности, смещеннотлу в результате коррекции, перейдя на который онн обеспечат далее расточку по заданному направлению, ползун 8 возвращает опорный стакан 3 и эксцентриковую втулку в исходное положение, т.е. выключает механизм коррекции, Формула изобретения

1. Расточная оправка для обработки глубоких отверстий, содержащая резцовую головку, снабженную опорным стаканом с направляющими планками, и механизм коррекции направления оси обрабатываемого отверстия, включающий эксцентриковую втулку, отличающаяся тем, что, с целью улучшения качества обрабатываемой поверхности, эксцентриковая втулка механизма коррекции соединена с опорным стаканом. который охватывает ее, устройством их относительного поворота, направляющие планки отеч того стакана выполнены подпружиненным, а базовая поверхность, образованная нмя s поджатом до упора положении, имеет зке ентриситет относительно внутренней поверхности опорного стакана, по величине равный и противоположный по направлю нию эксцентрнситету эксцентриковой втулки, а диаме1р базовой поверхности меньше диаметра об рабатываемого отверстия на вели и ну максимально воэможного эксцентриситета ее относительно внутренней поверхности эксцентриковой втулки.

2. Оправка по и,!, о тли ча ю ща я ся тем, что устройство поворота опорного стакана относительно эксцентриковой втулки выполнено в випе имеющего возможность осевого перемещения пол эуна, который расположен в продольном пазу, 560703

A-A

Риг. 2

7 выполненном в зксцентриковой втулке, и снабжен сухарем, который входит в винтовой паз, выполненнь и в опорном стакане.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР И 248440, кл. В 23 Ь 29/03, 12.05.68.

2. Заявка М 2025419/25-8 от 31.05.74, по которой принято решение о выдаче авторского свидетельства.

560703

Вид Ю

Рыг. Р

1362/127 1 исаж 1 207 Ilодпнсное

Щ1ИИИИ Государственного комитета (osers Министров (.(. ÑÐ по делам изобретений н открытия

11 т(}55, Москва, Ж-55, Раушская наб..д.4/5

Заказ

Филиал П!П1 "11а(ент", т. i æ îðîé, ул. 11роекгная, 4 (остави (сна 1 . 11овнар

Ьдактop И. Бродская lеарсд З.фанта Корректор F. 11алп