Устройство для автоматического крепления инструмента

Иллюстрации

Показать всеРеферат

О П Й : А Н И Е пп5во7от

ЙЗОБРЕТЕН Ия (61) Дополнительное к авт. свил-ву— (22) Завалено 07.01.76 (Я) 2312QQQ/д8 с присоединением заявки %— (23) Приоритет— (51) N, Кл.

В 23 С 5/26

В230 3 12

Государственный комитет

Совета Министров СССР оо делам нзооретеннй н открытий (43) Опубликовано 05.06.77 Бюллетень № 21 (53) УДК 621.952.5 (088.8) (45) Дата опубликования описания 0909,77 (72) Автори изобретения

А. П. Кожуров и И. К. Когмычек (71) Заявитель (54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО

КРЕПЛЕНИЯ ИНСТРУМЕНТА

Изобретение относится K станкостроению и предназначено для автоматического крепления инс-.румента в шпинделе металлорежущих станков фрезерной, расточной, сверлильной групп и особенно в мпогооперационных (фрезерно-сверлильно-pacm÷Hûõ) станках с автоматической сменой инструмента.

Известно устройство для автоматического крепленпя шгструмента в шпинделе металлорежущего станка (11. . Это устройство содержит оправку с инструментом, подпружиненную относительно шпинделя тягу с механизмом захвата оправки, взаимодействующую со штоком приводного гидроцилиндра, установленного с возможностью осевого перемещения в стакане, расположенном на корпусе шпиндельного узла. Разжим осуществляется при помощи гидроцилиндра, а закрепление — посредством пакета тарельчатых пружин. Такое устройство обеспечивает разгрузку подшипников шпиндельного узла от усилия пакета пружин.

Недостатком известного устройства является то, что оно не может быть применено для выдвижных шпинделей, и кроме того, зажим инструмента осугцествляется без контроля усилия зажима, создаваемого пакетом тапельчатых пружин.

Жесткость пакета тарельчагых пружин в процессе

: ксплуатацни может уменьшиться за счет частичного изменения упругости (жесткости), поломки, также усадкй отдельных тарельчатых пружин, что приводит к зажиму шктрумента с недостаточным усилием. При обработке недостаточно зажатый инструмент под действием усилия резания может быть вырван пз гнезда п1пинделя, что небезопасно. д Цель изобретения — обеспечение ав=оматического контроля заданного усилия зажима инстр. мента, а также повышение безопасности и надежности работы устройства, Для зтогс предлагаемое устройство снабжено механизмом нагружения тяги в момент зажима инструмента силой, равной и противоположно направленнсй усилию зажима инструмента, и установленным в корпусе шпнндельного узла датчиком, взаимодействующим с тягой в положении равновед сия последней с силовым звеном механизма нагружештя.

В качестве механизма нагружения тяги использован приводной гидроцилгндр, в котором верхняя полость при зажиме инструмента соединена со сливом через напорный золотник для создания

560707 посредством штока с поршнем сопротивления перемещению тяги, равного усилию зажима инструмента. Кроме того, подпружиненная тяга связана с датчиком через шток приводного гидроцилиндря, я на стакане имеется упор для ограничения крайнего верхнего положения поршня приводного гидроци1

Биндра, выполненный в виде крышки, жестко связанной со стаканом. Датчик положения установлен на крышке стакана.

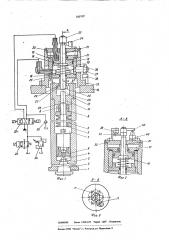

На фиг. 1 изображено предлагаемое устройство

И разрезе; на фиг. 2 — разрез А — А фиг. 1; ия фиг. 3

- разрез Б — Б фиг. 1.

Во внутреннем конусе 1 шпинделя 2 эя>химяетск инструмент 3, с задним торцом которого жестко соединен переходник 4. В центральном ступенчатом отверстии шпинделя 2 размещена тяга 5, подпружиненная относительно шпинделя 2 пакетом тярельчаThtx пружин 6, который опиря„тся ня кольцо I, установленное в центральном отверстии шпинделя, и поджат гайками 8. Нижняя часть тяги соединена с механизмом 9 захвата инструмента 3.

На заднем торце шпинделя жестко закреплен фланец10 с радиально вытяну;ыми пазами 11 и внутренней проточкой 12. Со стороны заднего торца шпинделя 2 в стакане 13, закрепленном на корпусе 14 шпиндельного узла, установлен с воэможностью осевого перемещения гидроиилиндр 15 двойного действия. Нижняя (рншкя 16 гидроцилиндра 15 снабжена равномерно расположенными по окружности радиально вытянутыми выступ.ми 17, сво. бодно проходящими через лазы 11 флавия 10.

В гидроиилиндре 15 размещен пг ршень 18, жестко связанный со штоком 19. Ии ы и конец 20 штока 19 взаимодействует с тяггй 5, а верхний конец 21 пропущен через поршен 18 и крышку 22 стакана 13 и несет кулачок 23, вз лмодействующий с датчиком 24 положения.

Крышка 22 служит для ограничения кряйнега верхнего положения поршня 18 и на ней установлен датчик 24 в положении, соответствующем положению равновесия подпружиненной тяги 5 и штока 19, нагруженного силой, равной усилию зажима инстру. мента.

Поршень 18 подпружинен. снизу пружиной 25, Между внутренней поверхностью 26 фланца 10 и поверхностью 27 радиальных выступов 17 имее ся гарантированный зазор. Также имеется гарантированный зазор между нижним копцом 20 штока 19 и верхним концом 28 тяги 5. Кроме того, предусмотрен зазор между нижним ториом 29 фланца 0 и гайкой 8, Нижняя полость 30 и верхняя поныть 31 гидроцилиндра 15 соединяются с напорной или сливной магистралями через управляемый электромагнитами распределительный золотник 32, а в сливной магистрали дополнительно установлены управляемый электромагнитом распределительный золотник 33 и напорный золотник 34 и, кроме того, в магистрали полости 30 установлен обратный кла. пан 35.

Верхняя полость 31 при зажиме инструмента соединена со сливом через напорный золотник 34; создающий при этом посредством штока 19 с пории:ем 18 сопротивление перемещению подпру>ьинеикой тяги 5, равное по величине усилию

5 зажима инструмента, а во всех остальных случаях верхняя полость 31 соединена со сливом через золотник 33.

В окне 36 стакана 13 размещен упор 37, жестко связанный с гидроцилиндром 15 и взяимодействуюи;ий с датчиком 38> который установлен на корпусе 14 иппндельного узла и слу>эг для контроля зяэоря между внутренней поверхностью 26 фланца 1.0 и поверхностью 27 радиальных ввютупов 17.

Ha Kpa>nri

Устрочство работает следующим образом.

Перед освобождением инструмента шпиндель 2 устанавливается в таком угловом положении, чтобы выступы 17 нижней крышки 16 гидроцилинпря 15 и пазы .1 фланца 10 были смещены друг относительно друга ня половину их углового игяга.

Затем в верхнюк; полость 31 приводного гидроцилиндра 15 лодяе гся масло rrog дзглением, а нижняя полость 30 через золотники 32 и 33 соединяется, со сливом. Ilo1 гиеиь 18 со штоком 19 перемещается вниз и взаимодействует с концом 28 подпружиненной тяги 5, я гндроиилиндр 15 иереме. щяется вверх, выбирая зазор между в утренней поверхностью 26 фланца 10 и поверхностью 27радияльных выст>пов 17. 1як как усилие. ня "птоке 19 больше, чем усилие пакета тярельчятых пружин 6, т о шток 19, сжимая их, перемещает тягу 5 с механизмом 9 захвата, освобождая инструмент 3.

При этом замкнутая система., лолу ин>ияяся меж,.>у ишиндслем 2 и гидроцилиидром 15, обеспечивает передачу усилия поришя непосредственно на тягу 5, разгружая тем самым подшипники шпинделя.

Крайнее нижнее положегие поршня 18 контролируе>ся датчиком 40. При зажиме инструмента верхняя полость 31 гидроцили>щря 15 соеди.(яется со сливом через распределительный золотник 32 и напорный золотник 34, поддерживающий в этой полости постоянное давление при сливе, которое определяется из условия равнов сия усилия пакета тарельчятых пружин 6 в.положении, когда инструмент зажат, н противодействующего усилия на штоке 19 гидроцилиндра 15. При этом р-.ñïðåäåëèтельный золотила 33 заперт на слив, а нижняя полость 30 соединена на всасывание через обратнын клапан 35.

Тяк как усилие пакета тярельчятых пружин 6 при, освобождении инструмента больше, .чем при зажиме, то тяга 5 своим концом 28, преодолевая сочротивлеиие масла пои вытеснении его на слив через напорный эолотпик 34, лереметияет пор56() 707 шень 18 со штоком !9 до тех пор, пока не наступит равновесие между усилиями на тяге 5 и штоке 19.

Если пакет тареиьчатых пружин 6 обеспечивает заданное усилие зажима инструмента, то под действием тяги 5 шток 19 с закрепленным на нем кулачком 23, преодолевая сопротивление масла в верхней полости 31, перемещается в верхнее положение, в котором лод действием кулачка 23 срабатывает датчик 24 положения, передавая при этом на пульт или в систему программного управления сигнал о том, что пакет тарсльчатых пружин создал эаданное усилие, необходимое для зажима инструмента.

Затем распределительный золотник 33 соединяет верхнюю полость 31 со сливом, минуя напорный золотник 34, при этом давление в полости 31 снимается и происходит зажим инструмента. Одновременно золотник 32 соединяет полость 30 с напорной магистралью и шток 19 с поршнем 18 перемещается до тех пор, пока его верхний торец не упрется в крышку 22, а гидроцилиндр! 5 перемещается вниз до упора его верхней крышки з уступ расточки стакана, образуются гарантированные зазоры между штоком 19 и. тятой 5 и между внутренней поверхностью 26 фланца 10 и поверхностью 27 радиальных выступов 17. Наличие зазоров контролируется датчиками 38 и 39. После срабатывания датчиков 38 и 39 золотник 32 отключает нижнюю полость 30 гидроцилиндра 15 or напорной магистрали, I

Если пакет тарельчатых пружин по какой-либо нз указанных ранее причин создает усилис зажима инструмента меньше заданного, то под действием тяги 5 ппок 19 с кулачком 23 не дойдет до положения срабатывания датчика 24, так как равновесие между тятой S и нагруженным штоком 19 наступит раньше и, следовательно, невключенный датчик 24 заблокирует всю дльнейшуто работу устройства и станка, а на пульте управления появится сигнал о недостаточной силе завкома

BHcTp/ìeíòå.

Формула изобретения

1. Устройство для автоматического крепления инструмента в шпинделе металлорежущего станка, содержащее оправку с инсгрументол . подпружи. пенную относительно шпинделя тягу с механизмом захвата оправки, взаимодействующую со штоком приводного гидроцилиндра, установленного с воэможностью осевого перемещения в стакане, расположенном на корпусе шпиндельного узла, о т л ича ю щ е е с я тем, что, с целью автоматического контроля усилия зажима инструмента, а также повышения безопасности и надежности работы .устройства, оно снабжено механизмом нагружения тяги в л1омент зажима инструмента силой, равной и противоположно направленной заданному усилию зажима инструмента, и установленным в корпусе ии индельного узла датчиком, взаимодействуюц!Им с тягой в положении равновесия последней силовым звеном механизма нагруження.

2, Устройство по п. 1, о тли ч а ю шее с я тем, что в качестве механизма нагружения тяги использован приводной гидроцилиндр, в котором верхняя полость при зажиме инструмента соединена со сливом через напорный золотник для создания посредством штока с поршнем сопротивления перемещению тяги, равного заданному усилию зажима инструмента, 25

3. Устройство по л. 1, о т л и ч а ю,ц е е с я тем, что тяга связана с датчиком ее положения через шток приводного гидроцилиндра.

4. Устройство пс и. 1, î r л н ч а ю щ е е с я тем, что иа стакане имеется упор для ограничения крайнего верхнего положения поршня приводного гидроцили цдра.

5. Устройство по и. 4, е т л п ч а ю щ е е с л тем, .ю что упор выполнен в виде крышки, жестко связанной со сглкаком.

6. Устройство по пп. 1 и 4, о т л и ч à m щ e e с я тем, что датчик положения тяги установлен на крышке стакана.

Источники ииформащи, принятые во внимание при экспертизе:

<, Авторжое свидетельство СССР И 467808, В 23 q 3/12, 14.12.73, ь