Пластинчатый теплообменник

Иллюстрации

Показать всеРеферат

ВО ЕОО(О 3 НАЯ., 1!

У: :1 2 3 . а \ 4АЬА

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свил-ву (22) Заявлено 110875(21) 2165630/06

Союз Советских

Социалистически н

Республик (11) 561071 (5l) М. Кл.

Г 28 0 9/00

I 28 Г 3/08

Г 25 J 5/00 с присоединением заявки РЙ

Гнеинретненны1 неентет йееете Инннетран CCCP не нелеа неееретеннФ н етнрнтнй (23) Приоритет ("т) Опубликовано 050677. Бюллетень И 21

1 (45) Дата опубликования описания 27,1277 (53) УДК

62 1.5659 44 (088.8) (72) Авторы Ю.Г. Оболенцев, О.A.,Êîðoá÷àíñêèé, Л.М. Коваленко, НЗобрЕтаиия Л.П. Перцев, В.В. Харламов, Л.Л. Товажнянский и Я.С. Теплицкий (71) Заявитель (54) ПЛАСТИНЧАТЫЙ TEIIJIOOSNEHHHK

Изобретение относится к теплообменным аппаратам пластинчатого типа и может быть использовано в агрегатах синтеза аммиака для подогрева и охлаждения аэото-водорбдной смеси и синтеэгаэа.

Известны пластинчатые теплообменники преимущественно для установки синтеза аммиака, содержащие цилиндри- I0 ческий кожух и установленный внутри него с зазором пакет из гофрированных пластин и чередующихся с ними проставок, образующих каналы, подключенные к патрубкам подвода и отвода сред )1) 16

Известным теплообменникам присущи недостатки:

1. Наличие подводящих патрубков, вынесенных эа кожух теплообменника, увеличивают габариты и вес аппарата Ю и корпуса высокого давления;

2. Сложность монтажа теплообменника в колонне или корпусе высокого давленият

3. Конструкции теплообменников М предусматривают движение только двух теплообменивающихся сред; осуществить движение третъей среды, не участвующей в конвективном теплообмене, не å, шивающейся с одним иэ теплоносителейу 30

2 в аппарате, невозможно беэ дополнительных устройствт

4. Конструкции теплообменников в не" разъемном исполнении не технологичны: металлические проставки между пластинами, при помощи которых пластины свариваются в блок, должны иметь перегибы, что усложняет сварку в местах сгиба проставки.

Цель изобретения — устранение. укаэанных недостатков, а именно:

1. Уменьшить габариты и вес теплообменника, корпуса высокого давления путем изменения конструкций узлов ввода и вывода рабочих сред в аппарат;

2. Упростить сборку и монтаж теплообменника в корпусе высокого давления

3. Обеспечить транспортировку и смешение в теплообменнике не менее трех рабочих сред;

4. Упростить технологию и уменьшить трудоемкость изготовления теплообменника путем изменения формы теплопередающей пластины и межпластинных проставок.т

5. Увеличить интенсивность теплопередачи, а следовательнотпронзводмтельность агрегата синтеза аммиака по сравнению с применяемыми в настоящее время трубчатыми теплообменниками.

Для этого пластины имеют круглую форму, смежные проставкн смещены одна относительно другой на угол 45, образуя монолитные участки; в кольцевом зазоре по длине кожуха установлены поперечные перегородки, образующие с проставками коллекторы, подключенные к соответствующим патрубкам, а к коллекторам подключены распределительные камеры, размещенные на одном иэ торцев кожуха и отделенные одна от другой герметичной стенкой.

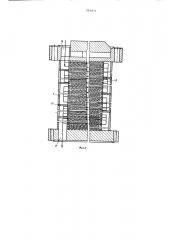

На фиг. 1 изображен предлагаемый теплообменник в разрезе с каналами для нагреваемого теплоносителя> на фиг.2разрез с каналами для охлаждаемого теплоносителя1 на фиг. 3 — поперечное сечение пакета пластин и коллекторов на фиг. 4 -верхняя распределительная камера (вид сверху) с разрезом; на фиг. 5 — нижняя распределительная ка- 31 мера; на фиг. 6 — общий вид предлагаемого теплообменника.

Теплообменник содержит корпус 1 И установленный внутри него с зазором 2 пакет иэ жестко соединенных одна с 25 другой гофрированных пластин 3, чередующихся с проставками 4 и 5, смещенными одна относительно другой на угол 45, и продольные перегородки 6, образующие при сварке монолитные Щ участки вдоль па;ета коллектор 7 для подвода нагреваемой среды, коллектор 8 для ее отвода, коллектор 9 для подвода охлаждаемой среды, коллектор 10 для ее отвода, байпасные коллекторы 11 Зв для ввода аэотноводородной смеси (исходного газа ), штуцер 12 — для ввода нагреваемой, средЫ, распределительную камеру 13 с отверстиями 14 для распределения охлажденной среды (газа)49 и отверстиями 15 для распределения нагретой среды (газа), отделенными от отверстий 14 герметичной стенкой 16, поперечные перегородки 17, служащие для обеспечения многоходового движения сред с оптимальной скоростью, днище 18 с патрубком 19, примыкающее,к коллектору 11, штуцер 20 для отвода одной иэ сред в зону катализа и отверстия 21 для отвода охлажденной

ЕВ среды.

Работа теплообменнйка осуществляется следующим образцм.

Холодный гаэ через. штуцер 12 поступает в зазор 2 в каналы теплообменника (схема движения холодного газа приведена на фиг. 1) . Пройдя каналы теплообменника, газ поступает в камеру 13, где происходит смешивание его с аэотноводородной смесью, которая нз патрубка 19 поступает в днище 18, распределяясь по двум коллекторам 11. Через штуцер 20 газ направляется в зону катализа,, проходит через слой катализатора и трубки фильда и с температурой 520 С через отверстия 15 в верхней камере 13 попадает в коллектор 9 горячего газа и каналы теплообменника, смежные с каналами холодного газа (схема движения горячего газа представлена на фиг. 2). Охлажденный синтез-гаэ отводится из теплообменника через отверстия 21 и подается в конденсацнонную колонну для выделения аммиака. Обедненный синтезгаэ вновь возвращается в цикл.

Предлагаемый теплообменник компактен, сокращает занимаемый им объем в колонне, что позволяет заполнить его объем дополнительным количеством катализатора и тем самым увеличить съем аммиака с единицы объема колонны.

При изготовлении новых агрегатов синтеза аммиака большой и средней мощности (600, 1360 и 3000 т/сутки) применение предлагаемого пластинчатого теплообменника позволит уменьшить высоту и диаметр корпуса высокого дав ления, что приведет,к значительному снижению металлоемкости корпуса и трудоемкости его изготовления.

Формула изобретения

Пластинчатый теплообменник преимущественно для установки синтеза аммиака, содержащий цилиндрический кожух и установленный внутри него с зазором пакет иэ гофрированных пластин и че редующихся с ними проставок, образующих каналы, подключенные к патрубкам подвода и отвода сред, о т л и ч а юшийся . тем, что, с целью повышения компактности; пластины имеют круг. лую форму, смежные проставки смещены о одна относительно другой иа угол 45 образуя монолитные участки, в кольцевом заэоре по длине кожуха установлены поперечные перегородки, образующие с проставками коллекторы, подключенные к соответствующим патрубкам, а к коллекторам подключены распределительные камеры, размещенные на одном иэ торцов кожуха и отделенные одна от другой герметичной стенкой.

Источники информации, принятые во внимание при экспертизе:

1. Патент Англии У 1229542, Г 455

1971.