Пакет пластинчатого теплообменника,способ и устройство для его изготовления

Иллюстрации

Показать всеРеферат

1 о Пакет пластинчатого теплообменника преимущественно из алюминия и его сплавов, содержащий попарно .расположенные пластины со встречной Г-образной отбортовкой на противоположных сторонах в каждой паре пластин, отличающийся тем, что,с целью повьппения прочности и герг метичности,между пластинами каждой пары помещены [^-образные вставки,входящие концами в отбортовку пластин.2.Способ изготовления пакета пластинчатого теплообменникапо п, 1, путем попарной сборки плас'- тин в пакет, воздействия на него внешним давлением в направлении, перпендикулярном плоскости пластин, и последующей пайки, -отличающийся тем, что в процессе пайки давление на пакет изменяют по закону рабо'чей характеристики предварительно сжатой пружины в пределах ^0,00001-0,ОГ-5-da, где 5 - площадь ^астины;Ug - предел прочности материалапластины при температурепайки.3.Устройство для изготовления пакета пластинчатого теплообменника способом по'п. 2, содержащее установленные по обе стороны пакета оребренные рещетки, стягиваемые болтовым соединением, гайка каждого из которых расположена над верхней рещеткой, отличающееся тем, что между верхней рещеткой и гайками расположены пружины, заключенные во втулки с покрывными дисками, служащими фиксаторами для пружин.S^слОд

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) А

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTGPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 2362558/24-06 (22) 11.06.76 (46) 23.02.86. Бюл, Ф 7 (72) И.И.Осипов, А.В.Барсуков, Н.Г.Музалевский, Е.Б.Сучков, Ю.А.Папин и В.И.Суханов (53) 621,565.944.2(088.8) (56) Патент США Ф 31 6 61 22, кл. 165-139, опубл. 1965.

Патент США - 2959401, кл. 165-166, опубл. 1960.

Брукер X.P., Битсон Е.В.

Пайка в промышленности„ М.; Оборонгиз, 1957, с. 169. (54) ПАКЕТ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО

ИЗГОТОВЛЕНИЯ . (57) 1. Пакет пластинчатого теплообменника преимущественно из алюминия и его сплавов, содержащий попарно .расположенные пластины со встречной

Г-образной отбортовкой на противоположных сторонах в каждой паре пластин, отличающийся тем, что,с целью повышения прочности и гер-. метичности,между пластинами каждой пары помещены )"-образные вставки,входящие концами в отбортовку пластин.

151) 4 F 28 D 9/00; F 28 F 3/00;

В 21 D 53/04

2, Способ изготовления пакета пластинчатого теплообменника по и. 1, путем попарной сборки плас" тин в пакет, воздействия на него внешним давлением в направлении, перпендикулярном плоскости пластин, и последующей пайки, о т л и ч а юшийся тем, что в процессе пайки давление на пакет изменяют по закону рабочей характеристики предварительно сжатой пружины в пределах

О,ОООО1-О,oi S б „ где 5 — площадь пластины; — предел прочности материала пластины при температуре пайки.

3. Устройство для изготовления пакета пластинчатого теплообменника способом по-и. 2, содержащее установленные по обе стороны пакета оребренные решетки, стягиваемые болтовым соединением, гайка кажДого из которых расположена над верхней решеткой, о т л и ч а ю щ е е с я тем, что между верхней решеткой и гайками расположены пружины, заключенные во втулки с покрывными дисками, служащими фиксаторами для пружин.

1 56

Изобретение относится к теплообменной технике, а именно к устройству пластинчатых теплообменников, изготавливаемых из алюминиевых сплавов с повышенными механическими характеристиками, работающих в системах охлаждения воздуха, масла и топлива, Недостатком, сдерживающим массовое применение алюминия и его сплавов в конструкциях пластинчатых теплообменников, является малая прочность термически неупрочняемых алюминиевых сплавов (сплавы типа

АД1, АМц), наиболее широко применяемых в настоящее время в конструкциях теплообменников, Указанный недостаток приводит как к снижению ресурса работы теплообменников, так и к необходимости увеличения толщины элементов теплообменников и соответственно к увеличению их веса.

Для применения в конструкциях пластинчатых теплообменников, обладающих значительно большей прочностью (в закаленном состоянии) термоупрочняемых алюминиевых сплавов, необходимо осуществление ряда новых конструктивных и технологических решений.

Известны пакеты пластинчатых теплообменников, содержащие плоские листы, между которыми расположены гофрированные пластины. В смежных полостях пакета гофрированные пластины располагаются под прямым углом друг к другу, образуя перекрестные каналы для прохода теплообменивающих сред. Боковые стороны этих каналов закрыты брусками, которые имеют прямоугольное или квадратное сечение, Бруски, ограничивающие каналы, образованные плоскими листами и гофрированными пластинами, устанавливаются по двум противоположным краям плоских листов и придают пакету необходимую жесткость. Соединение плоских листов с брусками и гофрированными пластинами в единую конструкцияю происходит при пайке за счет припоя, наносимого предварительно на плоские листы слоем заданной толщины и состава.

К недостаткам этого пластинчатого теплообменника относится наличие брусков, значительно увеличивающих вес пакета.

Недостаток способа изготовления теплообменника заключается в том, 1440 2

35 что он не обеспечивает полную герметичность паяных соединений листов с брусками, как вследствие дефектов слоя припоя, наносимого на плоские листы, так и за счет деформации и неплотного прилегания плоских листов к брускам в процессе пайки.

Наиболее близким по техническому решению к изобретению является пакет пластинчатого теплообменника, в котором каналы образованы не с помощью брусков, а за счет плоских пластин со встречной Г-образной отбортовкой на противоположных сторонах в каждой паре пластин. Сопрягаемые края пластин попарно спаивают по загнутым внутрь канала кромкам.

Исключение из конструкции пакета теплообменника брусков позволяет максимально облегчить его вес.

К недостаткам таких пакетов пластинчатого теплообменника относится то, что жЕсткость их определяется жесткостью гофрированных пластин, что для теплообменников, изготавливаемых йз алюминиевых сплавов, является недостаточным. Кроме того, для обеспечения полной герметичности пакета соединение отогнутых кромок необходимо производить путем пропайки их после пайки самого пакета, что в условиях даже мелкосерийного производства является нетехнологичным.

Операция пропайки таких соединений осложняется также тем, что конструкция пакета крайне затрудняет применение оснастки, которая позволяла бы фиксировать (поджимать друг к другу внешним давлением) соединяемые кромки, что приводит к образованию сквоз ных пор в соединении и потере герметичности пакета.

Известно также устройство для изготовления пакета теплообменника, обеспечивающее плотный контакт злементов пакета в процессе пайки. Оно состоит из двух плит, соединенных болтами, имеющими на одном из концов резьбу, на которую установлены гайки, 1Пакет теплообменника устанавливается между плитами, гайки затягивают и плиты сжимают между собой элементы пакета теплообменника.

С целью снижения веса и увеличе- ния скорости нагрева пакета плиты выполняют в виде оребренных решеток, Болты, соединяющие плиты между собой, изготавливают из материала, имеющего коэффициент термического расширения!

40

3 56144 меньший, чем у материала теплообменника. При этом условии в процессе нагрьва под пайку обеспечивается дополнительный поджим, способствующий улучшению пайки.

К недостаткам этого устройства относится то, что оно не позволяет регулировать величину сжимающего усилия в процессе нагрева под пайку.

На практике это приводит (особенно при пайке теплообменников со значительным количеством полостей) к созданию черезмерно больших давлений, вызывающих недопустимую деформацию отдельных элементов пакета.

В момент же плавления припоя, наносимого предварительно на плоские пластины теплообменника, происходит резкое уменьшение размеров пакета, которое при значительном количестве пластин не компенсируется разницей величин теплового расширения материала пакета и болтов. Давление на пакет резко падает и условия для качественного образования паяных соединений ухудшаются.

Целью изобретения является повышение прочности и герметичности пакета теплообменника.

Поставленная цель достигается тем, что между пластинами каждой пары помещены -образные вставки, входящие концами в отбортовку пластин, при этом в процессе пайки давление на пакет изменяют по закону рабочей характеристики предварительно сжатой пружины в пределах, равных

0,00001-0,01 ° В v, где 5 — площадь пластины (мм ); g — предел прочности материала пластины при температуре пайки (кг/мм ) .

Кроме того, между верхней ореб— ренной решеткой и гайкой в устройстве для изготовления теплообменчика расположены пружины, заключенные во втулки с покрывными дисками, служащими фиксаторами для пружин.

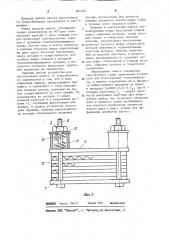

На фиг. 1 схематически изображен элемент пакета пластинчатого теплообменника; на фиг. 2 — устройство для изготовления пакета пластинчатого теплообменника.

Элемент пакета пластинчатого теплообменника состоит из плоских пластин 1, со встречной Г-образной обортовкой 2, -образной вставки 3 и гофрированной пластины 4. Пространство, ограниченное сверху и снизу плоскими пластинами 1, а с двух противоположных сторон вставками 3, образует полость 5, служащую для прохода теплообменивающейся среды.

Устройство для изготовления теплообменника содержит верхнюю 6 и нижнюю 7 оребренные решетки, болты 8, гайки 9, пружины 10, втулки 11 и покрывные диски 12. Между верхней 6 и нижней 7 оребренными решетками помещен пакет 13 пластинчатого теплообменника.

Пакет 13 пластинчатого теплообменника представляет собой набор описанных выше элементов, причем смежные элементы (смежные полости) располагают взаимно перпендикулярно, образуя перекрещивающиеся каналы для прохода теплообменивающихся сред, Процесс изготовления пакета 13 состоит из двух основных операций— сборки и пайки. Обе операции выполняют в предлагаемом устройстве для изготовления теплообменника.

Сборку пакета 13 производят на нижней оребренной решетке 7 с установленными в ней болтами 8, которые в процессе сборки фиксируют элементы пакета в горизонтальной плоскости.

По окончании процесса сборки на пакет 13 устанавливают верхнюю решетку 6, а на болты 8 — пружины 10, втулки 11 и покрывные диски 12. Высоту пружин берут заведомо больше высоты втулок. Поверх покрывных дисков 12 на болты 8 устанавливают гайки 9, после чего, вращая последние, осуществляют поджим пакета 13.

В процессе поджима сначала сжимают пружины 10, затем, когда покрывные диски 12 опустятся на втулки 11, давление на пакет передается через втулки. Поджим пакета 13 осуществляют до обеспечения его заданных размеров, при которых происходит плотное прилегание элементов пакета цруг к другу, Операцию пайки пакета 13 осуществляют в расплаве смеси хлористых и фтористых солей при 590-620 С, для чего устройство с установленным в нем пакетом погружают в соляной расплав и выдерживают в нем в течение заданного времени. Соединение элементов пакета между собой происходит за счет припоя, наносимого предварительно тонким слоем на плос" кие пластины пакета.

561440

>HgggN Заказ 794/3 Тираж 590 Подписиое

Филиал ПОП "Патеит", г. Ужгород,ул.Проектная, 4

Принцип работы пакета пластинчато

1 го теплообменника заключается в сле- дующем.

Через полости пакета (последовао

5 тельно развернутые на 90 одна относительно другой) с двух смежных сторон пропускают соответственно горячую и холодную теплообменивающиеся среды. Потоки сред в пакете движутся в смежных полостях между параллельными друг другу плоскими пластинами, через которые и осуществляется теплообмен между горячей и холодной теплообменивающимися средами, в результате которого происходит требуемое изменение их температур.

Принцип работы устройства для изготовления пакета 13 теплообменника заключается в том, что в ходе 20 плавления припоя, происходящего при пайке, и связанного с этим уменьшения размера пакета, давление на пакет осуществляется за счет пружин 10, размещенных во втулках 11 между 25 верхней решеткой 6 и покрывными ди ками 12, служащими фиксаторами для пружин. Б данном устройстве используют пружины, рабочая характеристика которых обеспечивает величину усилий, достаточных для плотного поджима элементов пакета между собой в течение всего процесса пайки.

Наличие в конструкции пакета теплообменника между пластинами каждой пары Г -образных вставок, концы которых входят в отбортовку плоских пластин, способствует обеспечению плотного контакта между отбортовкой плоской пластины и горизонтальным участком вставки. Припой, нанесенный на плоские пластины, в процессе пайки расплавляется и, заполняя зазор между отбортовкой и концами вставок, образует прочное и герметичное соединение, Образованию такого соединения способствует также применение устройства для изготовления теплообменника, а именно создаваемое им в процессе пайки внешнее давление на пакет в пределах 0,00001-0,01 5 d, где 5 площадь пластины; — предел прочности материала пластины при температуре пайки, что позволяет обеспечивать в процессе пайки необходимое для плотного прилегания элементов пакета друг к другу усилие без деформации элементов пакета.