Способ волочения металла с применением ультразвуковых колебаний инструмента

Иллюстрации

Показать всеРеферат

О П И С А Н И Е пц 56I584

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Сееетсккк

Социалистических

Республик (6!) Дополнительное к авт. свид-ву (22) Заявлено 19.12.75 (21) 2300822/02 с присоединением заявки ¹ (23) Приоритет

Опубликовано 15.06.77. Бюллетень № 22

Дата опубликования описания 13.06.77 (51) М К,ч г В 21С !/00

Государственный комитет

Сввета Министоое СССР пе делам изобретений (53) УДК 621.778.1 (088.8) и открытий (72) Авторы изобретения В. П. Северденко, В. И. Казаченок, И. Б. Покрас и В. Ф. Степанов (71) Заявитель

Ижевский механический институт (54) СПОСОБ ВОЛОЧЕНИЯ МЕТАЛЛА С ПРИМЕНЕНИЕМ

УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ ИНСТРУМЕНТА

Изобретение относится к волочильному производству, Известен способ волочения металла с применением ультразвуковых колебаний инструмента, включающий наложение продольных ультразвуковых колебаний на инструмент с пучностью амплитуды в очаге деформации и подачу смазки в очаг деформации под давлением (1).

Однако известный способ не позволяет обеспечить устойчивый режим жидкостного трения, что снижает срок службы инструмента и эффективность волочения.

Цель изобретения — повышение устойчивости процесса, срока службы инструмента и эффективности волочения.

Это достигается тем, что инструменту дополнительно сообщают синфазные с продольными, радиальные колебания с частотой техи других колебаний, определяемой из следующего соотношения:

УАп

А где f — частота ультразвуковых колебаний;

U — скорость волочения;

А„— амплитуда продольных колебаний;

Ар — амплитуда радиальных колебаний.

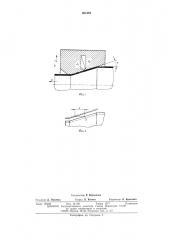

На фиг. 1 и 2 изображены схемы очага деформациии.

Соотношение амплитуд продольных А, и радиальных Ар .колебаний за каждый период разгружения очага деформации .принимается равным тангенсу угла наклона а образующей рабочей зоны канала инструмента к осн воло чения (фиг. 1) 1а (1)

Ар

В этом случае результирующие перемещения точек контактной поверхности инструмента направлены по нормали к конусу очага деформации. Соотношение (1) является необходимым, но еще недостаточным для контро" лируемой циклической разгрузки контактных поверхностей и образования кинематического контакта инструмента с заготовкой. Для обеспечения наиболее благоприятных условий образования минимального для создания жидкостного трения зазора необходимо дополнительно установить соотношение амплитуды и частоты колебаний со скоростью волочения U, Наибольшее радиальное смещение инструмента определяется величиной Ар. Для получения кинематического контакта точка Б контактной поверхности заготовки должна пройти расстояние х (фиг. 2) х=У I {2) где U — скорость волоченпя, 30 1 — период колебаний.

561584

40

Выражая в ином виде величину осевого смещения инструмента от пульсаций, вызванных действием продольных ультразвуковых колебаний, получим: х = Ар С1 а {3) где Ар — амплитуда радиальных колебаний.

Решая совместно систему уравнений (2) и (3) с учетом того, что,период колебаний есть величина, обратная их частоте, получим после тривиальных преобразований зависимость вида: (4)

Ар

После подстановки вместо фигурирующей в уравнении (4) величины из уравнения (1) приходим к окончательному выражению:

{5)

А

Из последнего у равнения следует эффективное значение рабочей частоты ультразвуковых колебаний, позволяющей оптимизировать диапазон параметров процесса: скорость волочения, полуугол рабочей зоны инструмента и амплитуда его колебаний.

Волочение металла по предлагаемому способу осуществляется следующим образом.

11редварительно подготовленные к волочению заготовки после химико-технологической обработки (светлый отжиг, заострение переднего конца заготовки, травление и сульфвднооксалатное омыливание) подаются на волочильный стан. Заостренный передний конец заготовки пропускают через инструмент, закрепляют с противоположной стороны зажимными плашками тележки тянущего устройства и включают привод тянущего устройства, одновременно включив ультразвуковую устано вку.

Наложение на инструмент совмещенных радиальных и продольных колебаний при указанном соотношении входящих в уравнение (4) компонентов обеспечивает улучшение условий ввода подаваемой:в очаг деформации смазки, способствует ее продвижению по во20

45 лочильному каналу в направлении калибрующей зоны инструмента, Радиальные колебания, разгружая контактную поверхность, облегчают занос в канал инструмента протягиваемой заготовкой новых порций смазки за каждый цикл колебаний. Си нфазные радиальным продольные .колебания дополнительно играют роль аксиального микронасоса: поверхности инструмента при осевом отходе от конуса деформации:металла вовлекают смазку, а при возврате в,крайнее положение сдвигают ее в пределах величины амплитуды колебаний. В целом на контактной поверхности достигается комбинированный со сжатием сдвиг смазочного слоя, вызывающий рост гидродинамических давлений и надежное экранирование ко нтактных поверхностей.

Фор мула изо,б р етения

Способ волочения металла с примвнением ультразвуковых колебаний инструмента, включающий наложение продолыных ультразву ковых колебаний на инструмент с пучностью амплитуды в очаге деформации и подачу смазки в очаг деформации лод давлением, отличающийся твм, что, с целью повышения устойчивости процесса, срока службы инструмента и эффективности волочения за счет улучшения условий смазки, инструменту дополнительно сообщают синфазные с продольными радиальные колебания с частотой тех и других колебаний, определяемой из следующего соотношения:

УАп

А где / — частота ультразвуковых колебаний, U — скорость волочения, А, — амплитуда продольных колебаний, Ар — амплитуда .радиальных колебаний.

Источники информации, принятые во внимание при экспертизе:

1. Севердвнко В. П. и др. Влияние ультразвука на процесс волочвния в условиях гидродинамического трения. — «Известия АН

БССР, Сер. физико-технических наук», 1970, М 4,с.93.

561584

Рог, у

Риг. я

Составитель Е. Воронкова

Техред Л. Котова

Корректор Л. Брахнина

Редактор Д. Павлова

Типография, пр. Сапунова, 2

Заказ 1535/6 Изд. М 521 Тираж 1077 Подписное

ЦНИИГ1И Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская иаб., д. 4,5