Способ изготовления разъемной постоянной линейной формы

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 0156lál4

Союз Советских оцивлистических

Республик

ИЗОБРЕТЕНИЯ (61) До пол н ител ьное к авт. свид-ву (22) Заявлено 30.09.75 (21) 2176234/02 (51) М, Кл."- В 22D 15/00 с присоединением заявки »е

Государственный кемите1

Совета Мииистрав СССР пе делам изоеретеиий и открытий (23) Приоритет

Опубликовано 15.06.77. Бюллетень U 22.

Дата опубликования описания 13.07.77 (53) УДК 621.746.043 (088.8) (72) Авторы изобретения

В. В. Калмыков, Г. И. Денисенко, М. В. Волгин, М. И. Ляпин и М. A. Степанов (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ РАЗЪЕМНОЙ ПОСТОЯННОЙ

ЛИТЕЙНОЙ ФОРМЫ

Изобретение относи-;ся к области изготовления и использования литейных форм (кокилей, изложниц и др.) из графита, керамики, чугуна при отливке фасонных металлических заготовок в разъемные формы, используемые многократно.

Известны формы, состоящи из отдельны»: частей, плотно соединенных перед заливкой.

Во всех известных литейных формах поверхности разъема тщательно механически обрабатываются и подгоняются друг к другу, чтобы исключить проникновение расплава в зазор между ними (1).

Изготовление разъемных форм связано с затратами на подготовку поверхности разъема, изготовление и установку фиксаторов, исключающих взаимное смещение частей формы. Особенно затруднительно изготовление разъемных форм из керамических материалов.

Цель изобретения — упрощение изготовления литейной формы.

Это достигается тем, что формообразующие части получают путем раскола заготовки по заданной линии разъема.

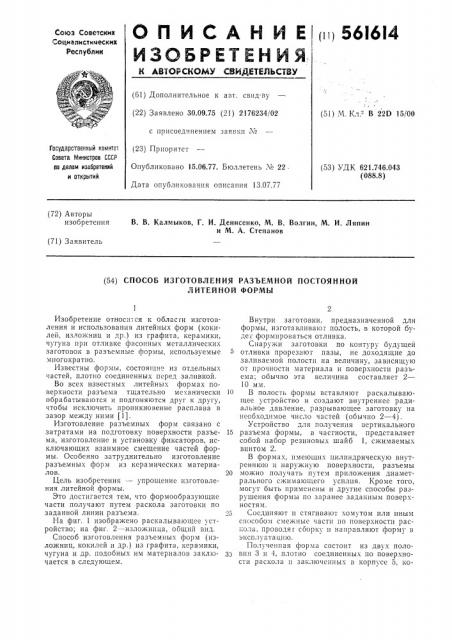

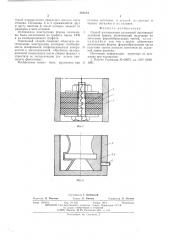

На фиг. 1 изображено раскалывающее устройство; на фиг. 2 — изложница, общий вид.

Способ изготовления разъемных форм (изложниц, кокилей и др.) из графита, керамики, чугуна и др. подобных им материалов заключается в следующем.

Внутри заготовки, предназначенной для формы, изготавлива|от полость, в которой будет формироваться отливка.

Снаружи заготовки по конт pv будущей отливки прорезают пазы, не доходящие до заливаемой полости на величину, зависящую от прочности материала и поверхности разьема; обычно эта величина составляет 2—

10 мм.

10 В полость формы вставляют раскалывающее устройство и создают внутреннее радиальное давление, разрывающее заготовку на необходимое число частей (обычно 2 — 4).

Устройство для получения вертикального

15 разъема формы, в частности, представляет собой набор резиновых шайб 1, сжимаемых винтом 2.

В формах, имеющих цилиндрическую внутреннюю и наружную поверхности, разъемы

20 можно получать путем приложения диаметрального сжимающего усилия. Кроме того, могут быть применены и другие способы разрушения формы по заранее заданным поверхностям.

25 Соединяют и стягивают хомутом или иным способом смежные части по поверхности раскола, проводяг сборку и направляют форму в эксплуатацию.

Полученная форма состоит из двух полоЗ0 вин 3 и 4, плотно соединенных по поверхности раскола и заключенных в корпусе 5, ко561614

Рыг 7

Составитель Г. Кибовский

Техред Л. Котова

Корректор Л. Котова

Редактор Д. Павлова

Заказ 1548/12 Изд. Ов 523 Тираж 1014 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Я(-35, Раушская наб., д. 4, 5

Типография, пр. Сапунова, 2 торый одновременно оформляет донную часть отливки. Половины 3 и 4 прижимаются друг к другу винтами 6, число которых зависит от размеров и веса отливки.

Отливаемая конструкция формы изг!ожницы была изготовлена из графита марки АРВ и из силицированного графита.

Описанный способ позволит облегчить изготовление конструкции (отпадает необходимость шлифования соприкасающихся поверхностей и дополнительной обработки цилиндрической поверхности после сборки формы) и упростить ее эксплуатацию (не нужно применять фиксаторы) .

Изобретение может быть приме!!епо при отлив!<с заготовок 1! деталcй из цвcT!!ы и черных металлов и их сплавов.

Формула изобретения

5 Способ изготовления разъемной постоянной литейной формы, включающий получение из заготовки формообразующих частей, о т л и— ч а ю шийся тем, что, с целью облегчения изготовления формы, формообразующие части

10 получают путем раскола заготовки по заданной линии разъема.

Источники информации, принятые во внимание при экспертизе:

1. Патент Германии № 60057, кл, 31h 19/00

15 1891.