Способ обработки металла жидким шлаком

Иллюстрации

Показать всеРеферат

ОПИСАНИ-Е

ИЗОБРЕТЕН ЙЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1и1 56 I 738

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 30.09.75 (21) 2176229/02 (51) Л1. Кл. - С 21С 7/00 с присоединением заявки ¹

Государственный комитет

Совета Министров СССР по делам изобретений н открытий (23) Приоритет

Опубликовано 15.06.77. Бюллетень № 22

Дата опубликования описания 03.08.77 (53) УДК 669.187,2 (088.8) (72) Авторы изобретения

В. И. Дубоделов, В. П. Полищук и В. H. Гребенюк (71) Заявитель

Ь э

Институт проблем литья АН Украинской (54) СПОСОБ ОБРАБОТКИ МЕТАЛЛА ЖИДКИМ ШЛАКОМ

Изобретение относится к металлургии и литейному производству, в частности к разработке технологических процессов обработки металла шлаком или флюсом.

Известен способ обработки металла шлаком, заключающийся в сливе металла в ковш, предварительно наполненный на определенную глубину жидким шлаком (1).

При этом происходит частичное эмульгирование шлака под действием поступающей пз печи в емкость струи металла и одновременно замешивание его в расплав.

Однако из-за переменной скорости поступления металла в жидкий шлак процесс эмульгирования происходит неустойчиво, размер образующихся гранул существенно колеблется и, кроме того, часть шлака еще до эмульгирования увлекается в металл, где из-за скоротечности процесса и переменной скорости металла не представляется возможным обеспечить равномерное распределение рафинирующего реагента.

Известен способ обработки металла жидким шлаком, включающий эмульгирование шлака струей металла и смешивание его с металлом. Подачу шлака из локальной зоны производят под действием избыточного давления. Цикл обработки повторяется необходимое число раз (2).

Но при этом подачу шлака осуществляют в статичну.о ванну, что существенно ухудшает условия распределения его в объеме металла и, следовательно, снижает эффективность обработки. При этом размер частиц шлака не может регулироваться, так кa> основным параметром будет давление газа, необходимое для преодоления статического давления столба металла и обеспечения распределения шлака в возможно большем объеме емкости с металлом. Иначе эффективность обработки будет весьма низкой.

Цель изобретения — интенсификация процесса обработки металла эмульгпрованным шлаком и обеспечение надежного управления этим процессом.

Это достигается тем, что эмульгнрование и замешиванпе шлака в объем металла производят раздельно, при этом степень эмульгиро20 вания шлака регулируют изменением скорости струи металла в пределах 1 — 4 м/сек, а последующий ввод эмульгированного шлака в объем металла производят при скорости струи 1,3 — 5,2 м/сек.

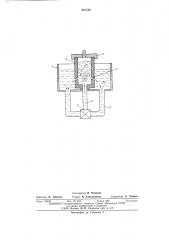

25 На чертеже изображена установка для осуществления предлагаемого способа.

На поверхности металла в емкости 1 локализуют, например с помощью твердых стенок стакана 2, зону, в которую заливают количе30 ство жидкого шлака, необходимое для обра561?38

25

Зд

45 ботки данного объема расплава. С помощью движителя 3 (электромагнитного или механического насоса) либо газовой среды обеспечивают непрерывную струйную подачу металла из емкости 1 в стакан 2 с крышкой 4 по заборному 5 и нагнетательному б каналам.

При этом струя металла оказывает динамическое воздействие на шлак в зоне контакта с металлом, деформирует границу раздела и возвращается в емкость, растекаясь вдоль границы раздела металл-шлак, обеспечивая пульсационные колебания в этой зоне. Указанная циркуляция производится с заданной постоянной скоростью струи металла до момента завершения эмульгирования всего объема шлака. После этого скорость струи увеличивается в 1,3 — 1,5 раза, в результате чего эмульгированный шлак увлекается и выносится струей металла через сопло 7 в объем расплава, обеспечивая его эффективную обработку.

Кроме того, локальная зона, в которой происходит эмульгирование шлака, может периодически герметизироваться, например крышкой 4, и в этом случае предварительно эмульгированный шлак может быть введен в объем металла под избыточным давлением газа, что целесообразно для подачи шлака на значительную глубину в объем металла.

Степень эмульгирования шлака регулируется скоростью струи металла, поступающей в локальную зону. При этом с увеличением скорости металла степень эмульгирования растет.

Пример. В емкости 1 установки, заполненной алюминиевым сплавом А13В, с помощью графитового стакана локализуют зону, в которую заливают флюс (30 /о NaC1+

+47 /о КС1+23 /о NagA1Fg). Высота столба флюса составляет 120 мм. Стакан размещается над каналом установки, работающим на нагнетание. Включается электромагнитный насос и струя металла, обусловленная действием электромагнитных сил, поступает по заборным и нагнетательному каналам установки в объем флюса. При скорости струи

1,3 м/сек эмульгирование флюса происходит в течение 7 мин, причем более высоким скоростям струи соответствует большая степень измельчения флюса. После завершения процесса эмульгирования флюса скорость металла увеличивается до 1,7 м/сек, и частицы флюса увлекаются потоком металла в объем сплава через сопла.

Такой метод обработки позволяет повысить плотность металла с 2,57 г/см до 2,78 г/см, в 1,7 — 1,8 раза снизить содержание А1 0з и повысить в 1,6 — 1,8 раза пластические свойства сплава.

Таким образом, применение способа позволяет произвести раздельно предварительное эмульгирование всего объема шлака до технологически необходимой величины частиц и последующую направленную подачу их в объем расплава. Кроме того, при этом обеспечивается надежное управление процессом, включая получение заданных фракций шлака, и оптимальный их ввод в объем расплава.

Формула изобретения

Способ обработки металла жидким шлаком, включающий эмульгирование шлака струей металла и смешивание его с металлом, о т л ичающийся тем, что, с целью интенсификации процесса обработки и обеспечения надежного управления, эмульгирование и замешивание шлака в объем металла производят раздельно, при этом степень эмульгирования шлака регулируют изменением скорости струи металла в пределах 1 — 4 м/с, а последующий ввод эмульгированного шлака в объем металла осуществляют при скорости струи

1 3 — 52 м/сек.

Источники информации, принятые во внимание при экспертизе:

1. Воинов С. Г. и Шалимов А. Г. и др, Рафинирование стали синтетическими шлаками.

М., «Металлургия», 1970, с. 19 — 20.

2. Авт, св. № 487947, кл. С 21С 7/00, 1973.

561738

Составитель И. Чепикова

Техред И. Карандашова

Редактор Д. Павлова

Корректор О. Тюрина

Типография, пр. Сапунова, 2

Заказ 1998/8 Изд. Хо 524 Тираж 693 Подппснос

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5