Устройство для сборки покрышек пневматических шин

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

<п562076

МГ

1 — \ // -"

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву— (22) Заявлено 25.03.75(21) 2117133/05 (51)M. Кл. с присоединением заявки.%—

В 29 Н 17/14

Веудеротееииый комитет

СССР (23) Приоритет— ао делам изобретеиий и открытий

Опубликовано 25.01.80, Бюллетень pk 3 (53) УДК и78.0C5: .678.029.38 (088. 8) Дата опубликования описания 30.01.80 (72) Авторы изобретения

А. М. Марамыгин, А. И. Хомяков и В. Б. Волостнов

Научно-исследовательский конструкторско-технологический институт шинной промышленности (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СБОРКИ ПОКРЫШЕК

ПНЕВМАТИЧЕСКИХ ШИН

Изобретение относится к устройствам для сборки покрышек пневматических шин, например вело-мотопокрышек, и может быть применено в шинной промышленности.

Известно устройство для сборки пок-.

5 рышек пневматических шин.

Известное устройство содержит смонтированные на приводном валу основной барабан, механизм радиального разжима то секторов барабанов, механизм для завороте кромок слоев корда и приводы (1).

Однако в этом устройстве сложен механизм разжима и заворота кромок. слоев корда.

Наиболее близким к предлагаемому является устройство для сборки покрьш ек пневматических шин, содержащее смонтированные на пустотелом приводном валу барабаны с основной, левой и правой вспомогательными частями, механизмы радиального разжима секторов барабанов, механизмы для заворота кромок слоев корда и приводы (2).

Однако при таком устройстве невозможна сборка за один рабочий цикл нескольких заготовок покрышки.

Цель изобретения — повышение производительности процесса сборки и обеспечение сикхронного перемешения толкателя и гильзы.

Это достигается тем, что устройство снабжено дополнительными барабанами с основной, левой и правой вспомогательными частями и смонтированными под секторами основных барабанов направляющими дисками с диаметральными пазами, а сектора одноименных вспомогательных барабанов закреплены на Г-образных кронштейнах, связанных между собой установленными в пазах направляюших дисков тягами, а также тем, что в пустот ив лом приводном валу установлена с возможностью аксиального перемешения подпружиненная гильза со смонтиров;иными на ней упорами, взаимодействуюпшми с тягами левых вспомогательных барабанов, е внутри гильзы установл н

562076 толкатель с упорами, взаимодействующими с тягами правых вспомогательных барабанов. Толкатель снабжен защелками, взаимодействующими с гильзой. В пазах направляющих дисков смонтированы роликовые упоры, взаимодействующие с тягами с помощью резиновых колец.

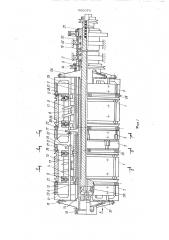

На фиг. 1 показан общий вид барабана, продольный разрез; нл фиг. 2 — вид

А на фиг. 1 и разрез Б-Б фиг. 1; на 10 фиг. 3 — разрезы В-В И Г-Г на фиг. 1 на фиг. 4-11 — .ход технологических операций сборки покрышек на данном устройстве.

Устройство содержит два основных барабана 1 и четыре вспомогательных барабана 2. На пустотелом приводном валу 3 закреплены на штифтах 4 направляющие диски 5 и смонтирована на подшипниках 6.скольжения аксиально рр подвижная труба 7. На ней закреплены проушины 8, шарнирно соединенные с рычагами 9 которые в свою очередь шарнирно соединены с секторами 10 и 11 основных барабанов 1. Под секторами 10 25 в диаметральных пазах 12 направляющих дисков 5 смонтированы тяги. 13 левых вспомогательных барабанов 2. В пустотелом приводном валу 3 установлена с возможностью аксиального перемещения 30 на подшипниках 14 скольжения подпружиненная гильза 15. На гильзе 15 смонтированы упоры 16 и 17, взаимодействующие с тягами 13 левых вспомогательных барабанов 2. На валу 3 установлена 35 гайка 18, к которой пружиной 19 поджата гильза 15. Сектора 20 левых вспомогательных барабанов 2 закреплены на

Г-образных кронштейнах 21. На секторах

20 закреплены дублирующие элементы 40

22, взаимодействующие с конусообразной левой кромкой секторов 10 и 11 основных барабанов 1. Внутри гильзы 15 смонтирован с возможностью аксиального перемещения толкатель 23. На толкателе 45

23 установлены упоры 24 и 25, взаимодействующие с тягами 26 правых вспомогательных барабанов 2. Тяги 26 смонтированы в диаметральных пазах 12 направляющих дисков 5. Сектора 27 правых И вспомогательных барабанов 2 закреплены на Г-образных кронштейнах 28. На секторах 27 закреплены дубпирующие элементы 29, взаимодействующие с конусообраз ной правой кромкой секторов 10 и 11 55 основных барабанов 1. В продольном отверстии толкателя 23 расположен упорный стержень 30, подпружиненный пружиной 31. На конце толкателя 23 в прямоугольном поперечном пазу смонтированы две защелки 32, поджимаемые к внутренней поверхности гильзы 15 подпружиненным стаканом 33. В диаметральных пазах 34 (см. фиг. 2) направляющих дисков

5 смонтированы с возможностью перемещения роликовые упоры 35, взаимодействующие с тягами 13 и 26. Роликовые упоры 35 постоянно прижаты к поверхности тяг 13 и 26 резиновыми кольцами 36.

Устройство работает следующим образом.

На сжатые барабаны накладывают заготовку 37 кордного полотна и производят стыковку концов заготовки, образуя кордный браслет. После этого подводят шаблон (на фиг. не показан) с бортовыми кольцами 38 и ножом 39, устанавливая кольца 38 напротив соответствующих канавок в барабанах. Затем .пневмоприводом (на фиг. не показан) перемешают трубу 7 влево (см. фиг. 5). При этом под действием рычагов 9 сектора 10 и

1 1 барабанов 1 радиально раздвигаются.

Диаметр барабанов 1 увеличивается до максимального размера. При разжиме барабанов 1 осуществляется посадка бортовых колец 38 и разрезание заготовки на браслеты. После этого толкатель 23 перемешают влево (см. фиг. 6). Усилие от толкателя через упоры 24 передается на тяги 26. Сектора 27 надвигаются на конусные кромки секторов 10 и 11, при этом тяги- 26 радиально перемешаются между упорами 24 и 25, Дублирующие .элементы 29 осуществляют заворот кромок корда на правые бортовые кольца.

При левом конечном положении толка теля 23 (см. фиг. 7) защелки 32 выходят из гильзы 15 и под действием стакана 33 поворачиваются до упорного скоса в прямоугольном поперечном пазу и упираются в конусную кромку гильзы 15.

При обратном ходе толкателя 23 (см. фиг. 8) гильза 15, удерживаемая защелками 32, перемешается вместе с толкателем 23 вправо. Усилие от упоров

16 передается на тяги 13, а от упоров

25 — на тяги 26, При этом тяги 13 надвигают сектора 20 на левые конусные кромки секторов 10 и 11, осуществляя заворот кромок корда на левые бортовые кольца, а тяги 26 возвращают сектора

27 в исходное положение (см. фиг. 9).

Когда толкатель 23 достигает исходного положения, упорный стержень 30 надви5 5620 гается на упор (на фиг. не показан), сжимая пружину 31.

Упорный стержень 30, нажимая на защелки 32, выводит их из зацепления с гильзой 15. Под действием пружины 19 гильза 15 (см. фиг. 10) возвращается в исходное положение, выводя посредством упоров 17 и тяг 13 сектора 20 в исходное положение.

После этого на каркас покрышки íà- ip клацывают остальные детали. Затем трубу 7 (см. фиг. 11) перемещают вправо.

Рычаги 9 возвращают секторы 10 и 11 в исходное положение. Барабаны складываются, после чего готовые покрышки снимают с устройства.

Бпагодаря такому конструктивному исполнению барабана повышается производительность процесса сборки покрышек из уширенных слоев корда, так как за 20 один технологический цикл можно одновременно собирать несколько покрышек на барабане, осуществляя при этом одновременный заворот всех кромок на бортовые кольца и наложение всех осталь-. ных деталей покрышки.

Источники информации, принятые во внимание при экспертизе

1. Патент США Ж 2838092, кл. 156-400, 1 958.

2, Патент США N 3093531, кл. 1 56-400, 1 963.

Формула изобретения

I. Устройство для сборки покрышек пневматических шин, содержащее смонтированные на пустотелом приводном валу барабаны с основной, левой и правой вспомогательными частями, механизмы радиального разжима секторов .барабанов, механизмы для заворота кромок слоев корда и приводы, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности процесса сборки, оно cllëáõ с но дополнительными барабанами с основной, левой и правой вспомогательными fAGTBми и смонтированными под секторами основных барабанов направляющими дисками с диаметральными пазами, A сектора одноименных вспомогательных барабанов закреплены на Г-образнььх кронштейнах, связанных между собой установленными в пазах направляющих дисков тягами.

2. Устройство по п. 1, о т л и ч а ющ е е с я тем, что в пустотелом приводном валу установлена с возможностью аксиального перемещения подпружиненная гильза со смонтированными на ней упорами, взаимодействующими с тягами левых вспомогательных барабанов, а внутри гильзы установлен топкатель с упорами, взаимодействующими с тягами правых вспомогательных барабанов.

3. Устройство по п. I, о т л и ч а ющ е е с я тем, что, с целью обеспечения синхронного перемещения толкателя и гильзы, -.îëêàòeëü снабжен защелками, взаимодействующими с гильзой.

4. Устройство по и. 1, о т л и— ч а ю щ е е с я тем, что в пазах направляющих дисков смонтированы роликовые упоры, взаимодействующие с тягами с помощью резиновых колец.

562076

Составитель Е. Кригер

Редактор Т. Колодиева Техред Н. Ковалев Корректор Я. Веселовская

Заказ 8566/1 Тираж 73. Подписное

БНИИПИ Государственного комитета СССР о делам изобретений и открытий

1 1ЗОЗ5, Москва Х<-35, Раушсквя наб., д. 4/6

Фили:.л ППП "Патс.нт", r. Ужгород, ул. Про."ктп ".я, 4