Способ изготовления крупногабаритных сосудов высокого давления

Иллюстрации

Показать всеРеферат

»»562357

ОП ИСАН И Е

ИЗОБРЕТЕН Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистическим

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 08.05.75 (21) 2132493/27 с присоединением заявки— (23) Приоритет— (43) Опубликовано 25.06.77. Бюллетень че 23 (45) Дата опубликования описания 14.09.77 (51) М.Кл. - В 21 D 51/24

Государственный комитет

Совета Министров СССР оо делам изобретений и открытий (53) УДК 620.165.1 (088.8) (72) Авторы изобретения

Г. В. Раевский, Г. П. Дубенко, В. С. Гашенко, И. С. Пилишенко и П. И. Севбо (71) Заявитель Ордена Ленина и ордена Трудового Красного Знамени институт электросварки им. Е. О. Патона (54) СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ

СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ

D k и f„

Изобретение относится к области производства сосудов высокого давления, в частности, многослойных рулонированных.

Известен способ изготовления многослойных сосудов рулонированием из отдельных полос рулонной стали с последовательной сваркой наматываемых по спирали полос.

При этом для получения достаточно широких полос рулонной стали необходимо полученную прокаткой полосовую сталь укрупнять предварительной сваркой, что увеличивает трудоемкость изготовления сосудов и уменьшает их эксплуатационную надежность.

Целью изобретения является повышение надежноспи и снижение трудоемкости изготовления.

Это достигается тем, что изготовление многослойного корпуса производят путем намотки не менее двух, четырех и более слоев, которые формируют из уложенных без сварки между собой по продольным кромкам полосоBbIY заготовок, суммарная ширина которых близка к длине корпуса.

Кроме того, полосовые заготовки, образующие верхнележащие слои, смещают относительно аналогичных заготовок, принадлежащих нижним слоям, на половину ширины заготовок, которую определяют нз соотношения где D — внутренний диаметр сосуда;

k — .коэффициент запаса; п — число зазоров между слоямп, определяющее количество поверхностей контакта;

/ — коэффициент трения скольжения прп

10 покое соприкасающихся поверхностей полосовых заготовок.

С целью повышения коэффициента трения между слоями, полосовые заготовки перед намоткой обрабатывают с обеих сторон, например, напылением пластичного фрикционного материала, а в процессе намотки покрывают клеем, например, холодно-твердеющим.

Кроме того, в промежутки между продольными кромками соседник полосовых заготовок в процессе их намотки укладывают предварительно деформпрованные в поперечном сечении трубки системы охлаждения корпуса.

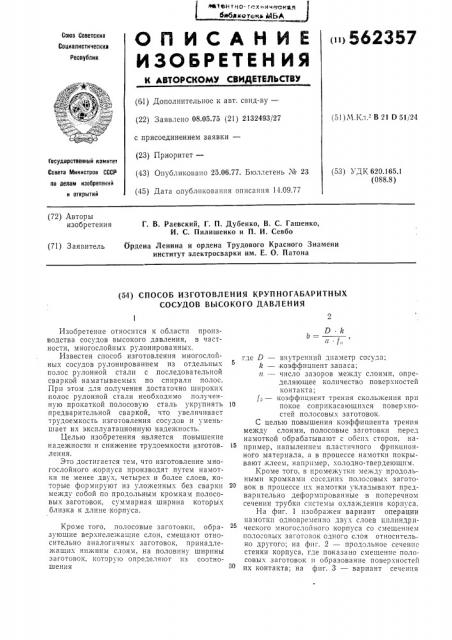

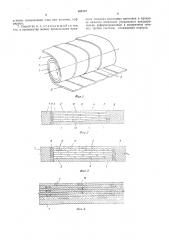

На фиг. 1 изображен вариант операции намотки одновременчо двух слоев цилиндрического многослойного корпуса со смешением полосовых заготовок одного слоя относительно другого; на фпг. 2 — продольное сечение стенки корпуса, где показано смещение полосовых заготовок и образование поверхностей

30 их контакта; на фиг. 3 — вариант сечения

562357 стенки корпуса с гофрированием полосовых заготовок на наружных слоях; на фиг. 4 показано размещение трубок системы охла>кдения многослойного корпуса.

Способ осуществляют следующим образом.

На центральную оболочку 1 наматывают с механическим или термическим натягом одновремеHHQ HccKoJlbKo слоев, число которых кратно .двум, например, два слоя. Из них каждый четный слой 2 формируют из полосоlIbi (3a1 CTOHOI(8.

Аналогичные полосовые заготовки нечетного слоя 4 смещают вдоль корпуса относительно полосовых заготовок слоя 2 на половину 1гх ширины. В связи с этим слой 4 вкл1очает две дополнительные полосовые заготовки 5, ширина которых вдвое меньше основных полосовых заготовок 8. В результате этих огераций каждая полосовая заготовка верхнележащего слоя перекрывает половины двух 2о таких >«е заготовок нижележащего слоя. Суммарная ширина полосовых заготовок близка к длине изготавливаемого корпуса.

Ширину по.-.осовых "-аготовок 8 определяют из соотношения 25

D и

+ fu

При необходимости полосовая заготовка 8 ЗО может быть получена путем сварки из двухтрех полос рулонной стали.

Сцепление полосовых заготовок 8 и 5 каждсгo слоя может быть повышено двумя способами, HpHiMCHHP vlbIMIB COBVICCTHO дельно. Первый заключается в том, что поверхность полосовых заготовок непосредственно перед намоткой покрывают клеем для склеивания металлов, например колодного отверждения. Второй способ состоит в том, 4о что полосовые заготовки обраоатывают с обеих сторон, например, напылением пластичного фрикционногo материала или другиvl известным способом.

После сборки с изготовленным корпусом 4> днища 7 и фланца 8 производят сварку крайних кольцевых швов 9. Затем опрессовызают сосуд в сборе внутренним давлением.

После опрессовки, создающей предварительное напряжение корпуса, центральная оболочка и близкие к ней слои í" ìîòêè получают остаточные деформации, в результате чего происходит также уплотнение намотки. Этим обеспечивается необходимое соприкосновение между собой полосовых заготовок

8, образующих слои 2 и 4, по поверхностям контакта 10.

В месте контакта слоев по поверхностям

10 действуют силы сцеплен 1я, удер>кпва;ощие полосовые заготовки от смещения ь осевом направлении, что обеспечивает многослойному корпусу способность воспринимать с выбранным запасом прочности осевые на: рузки.

На полосовые заготовки 8 и 5, принадлежащие слоям, близким к наружной поверхности корпуса, могут быть нанесены гофры

11, обеспечивающие кроме фрикционного еще и механическое сцепление полосовых заготово:к.

Намотку цилиндрического корпуса производят так, чтобы между продольными кромками соседних полосовых заготовок был образован промежуток, достаточный для укладки предварительно деформированных в поперечном сечении трубок 12 системы охла>кдения корпуса, которые затем объединяют в общий коллектор.

Формула изобретения

1. Способ изготовления крупногабари,Hь сосудов высокого давления, включающий изготовление многослойного цилиндрического корпуса путем намотки на центральную оболочку полосовых заготовок, сваренных пз р;— лонной стали, соединение с корпусом днища и фланца для крепления крышки и опрессовывание сосуда в сбо"å внутренним давлением, превышающим рабочее, о т л и ч а Io щ и йс я тем, что, с целью повышения надежности и сни>кения Tpi, доемкости изготовлен11я) перед намоткой из полосовых заготовок изготавливают слой, шириной равный высоте корпуса, путем укладки заготовок параллельно одна относительно другой, а намотку производят путем одновременной укладки нескол>и(их слоев, при этом полосовые з-ãîòîâêè,,,ооразующие каждые четные слои, смещают вдоль оболочки относительно аналогичны.; заготовок нечетных слоев на половину их ширины.

2. Способ по п. 1, отличающийся тем, что ширину слоя определяют из соотношения

D./г

fo где b — ширина слоя;

0 — внутренний диаметр сссуда;

t> — коэффициент запаса; и — количество зазоров между слоями;

f0 — коэффициент трения скольжения при покое соприкасающихся полосовых заготовок.

3. Способ пс п. 1, отличающийся тем, что в процессе намотки полосовые заготовки покрывают клеем, например, холодного отвер>кдения.

4. Спосоо по п. 1, отличающийся тем, что перед намоткой полосовые заготов1(1 Обрабатывают с обеих сторон, например, напылением пластичного фрикционного материала, 5. Способ по п. 1, отличающийся тем, что перед намоткой полосовые заготовки гофрируют.

6. Спосоо по п. 1, отличающийся тем, что участки полосовых заготовок, обра562357 зующие замыкающие слои при намотке, гофрируют.

7. Способ по п. 1, отличающийся тем, что, в промежутки между продольными кромФиг 1

z 1Î 7

1, /

1 1

Фиг. 2

12

Фиа. 4

I 1 ками соседних полосо вых заготовок в процессе намотки последних укладывают предварительно деформированные в поперечном сечении трубки системы охлаждения корпуса.