Пдкладка для формирования обратной стороны шва

Иллюстрации

Показать всеРеферат

562407

ОПИСАНИЕ

ИЗОБРЕТЕН И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 30.05.75 (21) 2140568,27 с присоединением заявки— (23) Приоритет— (43) Опубликовано 25.06.77. Бюллетень ¹ 23 (45) Дата опубликования описания 20.09.77 (51) М.Кл.- В 23 К 37, 06

Государственный комитет

Совета Министров СССР ло делам изобретений н открытий (53) УДК 621.791.653 (088.8) (72) Авторы изобретения

А, В. Демин, H. H. Шинков, 3. Ф. Довгучиц, В. H. Серебренников и И. H. Балезин (71) 3 аявитель (54) ПОДКЛАДКА ДЛЯ ФОРМИРОВАНИЯ

ОБРАТНОЙ СТОРОНЫ ШВА

Изобретение относится к области сварочного производства и может быть использовано при сварке меди, латуни, никеля, мельхиора.

Известна подкладка для формирования обратной стороны шва, включающая нефтяной кокс и связующее.

Однако вследствие низкой прочности, высокой пористости и малой теплопроводности использование известной подкладки затрудняет получение высококачественного шва, В процессе сварки происходит выгорание подкладки, что приводит к образованию выпуклости корня шва недопустимых размеров, обуславливающее при прокатке образование закатов в сварном соединении. Известная подкладка в силу комплекса характеристик обладает недостаточным сроком служоы и позволяет сваривать всего 200 швов.

Известна также подкладка, включающая в вес. о 0 цирконий — 7, 10, кремний 2 — 3, полукокс 7 — 15, графит "— 10 и нефтяной кок"

62 — 79.

Эта подкладка позволяет сваривать 2000 шво,в.

Однако она обладает сравнительно невысокой теплопроводностью (до 320 ккал/л .

«ас град). Вследствие недостаточно совершенной кристаллической структуры и наличия каропда к емн)1я псдкладка характеризуется сравнительно высокой реакционной способностью, что не позволяет более существенно поднять ее эксплуатацяонный срок.

Цель изобрстения — у величение срока службы подкладки.

Это достигается тем, что в ее состав введен титан при следующем соотношении компонентов, вес. ",О. титан 13 — 15, нефтяной кокс 67—

73, графит 7 — 8, связующее, например, высокотемпературный пек 7 — 10.

Для изготовления подкладки используются: порошкообразный металлический титан (электролитпческий пли магниетермический) крупностью не болеее 200 лк; прокаленный нефтяной кокс марки КНПС крупностью не более 500 ик; высокотемпературный пек с температурой размягчения 150 C и графит крупностью не более 100 1!h..

Предлагаемую подкладку изготовляют следующим образом.

Смесь нефтяного кокса, высокотемпературного пека,;ðàôèòà и титана формуют, обжигают в матрице при температуре 600—

800 С под давлением 250 — 300 кг ся и подвергают уплотнению под давлением 250—

300 кг,с.ие при температуре 2400 — 2500 С.

Присутствие в композиции титана способ562407

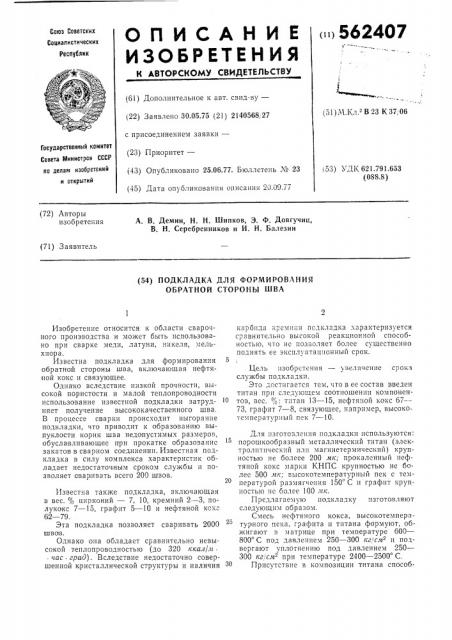

Теплопроводность, ккал/.и час .град

Содер- Прочность жанне,, при сжатии вес. % кгс/с,и

Потеря в весе

Подкладка

Состав

Известная

Цивкоинй

7 — !О

1. !О

Кремний

2 — 3

Полукокс

Графит

7 — 15

5 — 10

62 — 79

1-1ефтяной кокс

Нефтяной кокс

580, 2 . 10

1 !

Предлагаемая:

Пример !

1200

3,354

Пек высокотемпературный

Графит

Титан

Нефтяной кокс

Пример 2

2. 10

600

3,354

1250

1

Пек высокотемпературньш

Графит

Титан

1 (600 2 10

Пример 3

3,354

I0

15!!00

3,355

Пример 4

5. 10

560

Нефтяной кокс !

Пек высокотемпературный ! Графит

Титан

8. I0

Пример "

Нефтяной кокс

Пек высокотемпературный

Графит

Титан ствует формированию прочной выcîкотеплопроводной с совершенной кристаллической структурой подкладки.

Нефтяной кокс

Пек высокотемпературный

Графит

Титан

Из приведенных данных видно, что предлагаемая подкладка (примеры 1 — 3) обладает лучшими физико-механическими и эксплуатационными характеристиками. Худшими характеристиками обладает подкладка, изготовленная с меньшим (пример 4) или большим (пример 5) по сравнению с рекомендованным содержанием титана.

В таблице приведены физ !ко-механические и эксплуатационные характеристики известной подкладки и предлагаемых подкладок.! Степень совершен( ства структуры, дсо

1000 — 1100 3,359 вЂ,361 290 †3

69 1100, 3,356 490 !

Описанная подкладка обладает большей прочностью, практически идеальной кристаллической структурой, почти в 2 раза большей теплопроводностью по сравнению с известной .подкладкой, а также медью, обладает почти на порядочек меньшей реакционной способностью.

При сварке полос из меди и латуни на

Орском заводе ОЦМ установлено, что дан ная

562407 стороны шва, включающая нефтяной кокс, графит и связующее, отличающаяся тем, что, с целью увеличения срока службы подкладки, в ее состав введен титан при следую5 щем соотношении компонентов, вес. Я>.

Формула изобретения

Составитель В. Радугина

Текред Н. Сметанина

Корректор В. Гутман

Редактор М. Росова

Заказ 541/!409 Изд. Л"а 95 Тирах< 1207 Подписное

ЦНИИГ1И Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, K-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. сПатент» подкладка характеризуется высокой эксплуатационной стойкостью и позволяет осуществлять до 3000 качественных швов, а также хорошей механической обрабатываемостью, что позволяет добиваться высокой чистоты ее поверхности.

Подкладка для формирования обратной

Титан

Нефтяной кокс

Графит

Связующее

13 — 15

67 — 73

7 — 8

7 — 10