Способ обработки керамических изделий

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

56243О

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 12.09.74 (21) 2059870/33 с присоединением заявки— (23) Приоритет— (43) Опубликовано 25.06.77. Бюллетень ¹ 23 (45) Дата опубликования описания 04.08.77

» 5 ) М Кл.-" В 28 D 1/00

Государственный комитет

Совета Министров СССР по делам изобретений н открытий (53) УДК 679.9(088.8) (72) Авторы изобретения

Л. П. Иванова, А. А. Борзых и А. С. Шаталин (71) Заявитель (54) СПОСОБ ОБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

Изобретение относится к обработке керамики, а именно, к обработке необожжечных изделий, сформированных из термопластичных шликеров.

Известны способы размерной ультразву- 5 ковой обработки твердых и хрупких материалов (1).

Известен также способ обработки керамических изделий с помощью ультразвука (2).

Эти способы основаны на скалывании об- 10 рабатываемого материала под действием частиц абразива, подводимых с абразивной суспензией под торец инструмента, колеблющегося с ультразвуковой частотой и поджимаемого с некоторым усилием к обрабатывае- 15 мой поверхности.

Такие способы имеют ряд особенностей: низкую производительность, значительный износ инструмента, что вызывает необходимость проводить обработку методом последователь- 2о ного приближения с многократным исправлением размеров инструмента, трудности подачи и вывода абразивной суспензии при сверлении глубоких отверстий.

Цель изобретения — повышение эффективности обработки.

Это достигается тем, что на необожженное керамическое изделие воздействуют ультразвуком до образования в нем жидкой фазы с ЗО последующим охлаждением места обработк; до затвердевания.

Способ применим к размерной ультразвуковой обработке необожженных керамических и металлокерамических изделий, сформованных из масс на основе кристаллических пластификаторов, например, парафина, воска и дп. методом горячего лнтья под давлением, литьем в кокиль, намораживанием, широко используемых в керамической промышленности.

В зоне обработки под торцом инструмента, колеблющегося, например, с частотой

16 — 25 кг»1, происходит выделение теплоты и плавление пластпф »»,".тора. т. е. образуется жидкая фаза-суспензия, Время, необходимое для образования жидкой фазы, зависит от ко",»»÷åñòâà теплоты, выделяемой в зоне обработки. Это время регулируют путем изменения мощности, подводимой к инструменту и усилия прижима его к поверхности изделия. Оно может находиться в диапазоне 3 — 50 сек. С появлением жидкой фазы начинается собственно обработка. При небольшом давлении на инструмент, он «погружгется» в изделие.

Величину давления варьируют в пределах

0,01 — 10 кг/с.и . С увеличением давления на инструмент скорость обработки возрастает.

При сквозной обработке на поверхности изделия в месте выхода инструмента появляются сколы. Их величина возрастает с увеличе562430 нием давления. Для предотвращения сколов под обрабатываемое изделие подкладывают пластину из того же материала, плотно прилегающую к нему.

Удаление из-под торца инструмента отработанного материала происходит по отверстиям и боковой поверхности рабочей части инструмента под действием сил, обусловленных действием ультразвука и статического давления на инструмент. Для дальнейшего удаления отработанного материала жидкую фазу, вышедшую из-под торца инструмента, охлаждают до затвердевания. В твердой фазе отработанный материал под действием ультразвука выходит на поверхность изделия.

Без охлаждения жидкой фазы над рабочей частью инструмента удаление отработанного материала не происходит. С увеличением мощности ультразвукового станка скорость обработки возрастает, Верхний предел мощности практически не ограничивается, необходимо только не допускать значительного перегрева инструмента, т. к. при его перегреве обрабатываемая поверхность сильно размягчается и может деформироваться.

Температура жидкой фазы должна превышать на 1. — 50 С температуру плавления кристаллического пластификатора.

В качестве рабочего инструмента используют стержень, жестко связанный с магннтострикционным преобразователем, колеблющийся с частотой 20 кги, обеспечивающей необходимую эффективность обработки. Электрический ток ультразвуковой частоты на магнитострикционный преобразователь подают от генератора мощностью 0,4 квт.

Интенсивность колебаний составляет

5 вт/слР, давление на инструмент 0,2 кг, сл .

Скорость обработки для инструмента G 30 лл (площадью 700 лиР) равнялась б0000 лм /мин для инструмента, имеющего профиль в виде шестигранника площадью 70 мл- — б000 мл /лин. Инструмент углубляют в изделие со скоростью 80 — 100 мм/мин. Изготовлены сквозные и глухие отверстия различного профиля (эллиптические, шестигранные и др.). После получения 20 отверстий с общей длиной 85 сл износа инструмента визуально не обнаружено. Обработанные изделия были подвергнуты сушке и окончательному обжигу.

Результаты обжига показали, что на поверхностях, обработанных таким способом, посечек и трещин нет. Отверстия получались ровные, без деформаций.

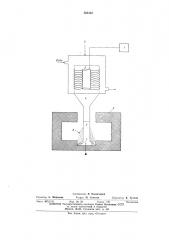

На чертеже изображено устройство для реализации предлагаемого способа.

Способ реализован на установке, состоящей из ультразвукового генератора 1 типа, мощностью 0,4 квт, магнитострикционного преобразователя 2, камеры 8 охлаждения, концентратора 4, сменного инструмента б с рабочей ч".ñòüþ б любого профиля, в головке которого проделаны отверстия 7 для выхода жидкой фазы 8 керамического материала 9.

Концентратор и инструмент изготовлены из

20 стали марки СТ.З.

Способ позволяет производить обработку керамики на стадии сырца без подачи абразивной суспензии однократным заходом инструмента без испра вления его размеров, получать отверстия любой глубины, профиля и ориентации, фрезеровать пазы и выбирать различные полости.

Способ обеспечивает многократное увеличение производительности и снижение энергозо емкости обработки.

Ф ор мула изобретения

Способ обработки керамических изделий

35 с помощью ультразвука, отличающийся тем, что, с целью повышения эффективности обработки, на необожженное керамическое изделие воздействуют ультразвуком до образования в нем жидкой фазы с последующим

40 охлаждением места обраоотки до затвердеванпя.

Источники информации, принятые во внимание при экспертизе.

1. Авторское свидетельство N2 110819, кл.

45 В 24 D 1/04, 1950.

2. Патент СШЛ Хо 3122953, кл. 83 — 7, опубликовано 1964.

562430

Составитель И, Владимиров

Техред М. Семенов

Редактор А. Морозова

Корректор В. Гутман

Тип. Харьк. фил. пред. сПатент»

Заказ 497/1170 Изд. № 56 Тираж 725 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 7К-35, Раушская наб., д. 4/5