Устройство для соединения валов

Иллюстрации

Показать всеРеферат

с г

Р "с,сч, ОПИСАНИЕ-

ИЗОБРЕТЕН Ия

62685

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 16.06.75 (21) 2145168/27 5! ) М.Кл.- F 16 В 3 24 с присоединением заявки— (23) Приоритет— (43) Опубликовано 25.06.77. Бюллетень № 23 (45) Дата опубликования оппсавия 29.09.77

Гасударственный комитет

Совета й1ннистров СССР оо делам нзаоретений и открытий (53) УДК 621.825 (088.8) (72) Авторы изобретения

А. И. Гребенюк, А. В. Чумаченко и В. В. Поваляев

Краматорский индустриальный институт (71) Заязитель (54) УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ BAJlOB

Изобретение относится к области машиностроения и может быть использовано в главных и вспомогательных приводах прокатных станов, а также в тех отраслях народного хозяйства, где требуется передавать крутя- 5 щий момент при несоосном расположении валов.

Известны шпиндельные муфты с рабочимч органами трения скольжения, в которых между лыской шейки вала и соответствую- 10 щей поверхностью муфты установлен клин, выбирающий зазоры в соединении путем периодического,поджатия его винтом (1).

Недостаток указанного соединения состоит в том, что трение скольжения вызывает 15 быстрый износ рабочих органов и образование зазора между ними, который не может автоматически устраняться постоянным поддерживанием клина.

Известно также соединение, содержащее корпус и крестовину с промежуточными телами качения, радиус кривизны которых в направлении перекатывания превышает половину размера поперечного сечения (2).

Недостатки известного соединения состоят в отсутствии в нем устройства для автомат:tческого предотвращения размыкания рабочих контактных поверхностей, например, в момент выхода металла из валков, вследствие которого возникают дополнительные динамические нагрузки.

Целью изобретения является автоматическое предотвращение образования зазоров между контактирующими элементами соединения в процессе эксплуатации, независимо от степени его износа, снижение динамич"-сх>п нагрузок и повышение надежности работы.

Это достигается тем, что в известном устройстве корпус выполнен с гнездами и снабжен установленными в них упругими фиксаторами, расположенными на противоположных сторонах крестовины с равноудаленным смещением относительно центральной оси устройства и взаимодействующими с упорными поверхностями крестовины.

Такие фиксаторы удерживают от смещения крестовину относительно корпуса в осевом направлении прп перевалке валков.

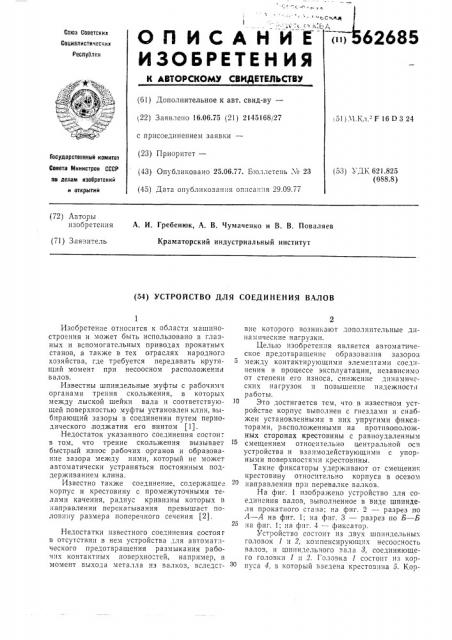

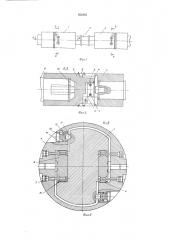

На фиг. 1 изображено устройство для соединения валов, выполненное в виде шпинделя прокатного стана; на фиг. 2 — разрез по

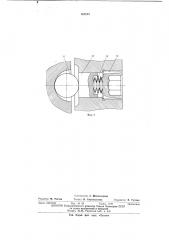

А — А на фиг. 1; на фиг. 3 — разрез по Б — Б на фиг. 1; на фиг. 4 — фиксатор.

Устройство состоит пз двух шппндельных головок 1 и 2, компенсирующих несоосность валов, и шппндельчого aëà 3, соединяющего головки 1 и 2. Головка 1 состоит из корпуса 4, в который введена крестовича 5. Коп5fj22Я85 пус 4 и крестовина 5 контактируют друг с другом посредством промежуточных тел качения б, которые поддерживаются в исходном положении пружинами 7. Образованшо зазоров между контактирующими поверхностями тел качения с корпусом и крестовиной, а также осевому смещению крестовины относительно корпуса при перевалке валков препятствуют упругие фиксаторы, установленные з гнездах корпуса и создающие постоянно 10 направленный крутящий момент при взаимодействии с упорными поверхностямл крестовины. Полость между корпусом 4 и крестовиной 5 уплотняется масло-пылснепроницаемьгя кожухом 8. 15

Внутрь ступицы крестовины 5 вводится конец рабочего валка 9 с направляющим конусом 10, который центрирует ступицу прн перевалке валков. Каждый упругий фиксатор состоит из тела качения 11, плунжгра 1?. пружин 18 и упора 14.

Головка 2 устаназливагтся со стороны привода и отличается от головки 1 только тем, что конец валка не имеет направляющего конуса. 25

B корпусе и крестовине выполняются по две плоские или криволинейные опорные поверхности Н и М, между которыми устанавливаются промежуточные тела качения с ра- Зо дпусом кривизны в направлении перекатывания, большим половины размера их поперечного сечения. B связи с этим такие тела к-iчения имеют некруглую форму. Для удержания их в номинальном рабочем положении предусматриваются специальные пружины.

При работе соединения левая и правая контактные поверхности Н или М элемента. относящегося к шпиндельному валу, совершают постоянные качательные движения, в - 40 личина которых зависит от угла перекоса или несовпадения осей соединяемых валов расстояния контактной поверхности от оси вращения. В результате происходит в основном перекатывание промежуточных контак r- 45 ных тел,по опорным поверхностям H и М с различным в каждый данный момент скольжением, величина которого в любом случае

te превосходит допустимой величины скольжения в зацеплении зубчатых передач. 0

Предлагаемое соединение ооеспечивает: значительно меньшие потери энергии на пр одоление сил трения, так как основным видом движения рабочих органов является качение, а нс скольжение; значитгльно боле . высокую долговечность, обусловленную некруглой формой тел качения, благодаря которой возможно резкое увеличение радиусов качения без увеличения габаритов соединс ния и повышение производительности прокатных станов за счет уменьшения межремонтных простоев для смены вкладышей.

Для изготовления новых соединений не требуются дорогостоящие медные сплавы.

Кроме того, з предлагаемом соедине гпп отсутствуют вредные дополнительные динамические нагрузки благодаря наличию упругих фиксаторов, препятствующих образованию зазоров между контактирующими поверхностями тел качения, корпуса и кргcTо вины, что приводит, по предварительны. > данным, к увеличению долговечности соедлнения в полтора раза.

Формула изобретения

Устройство для соединения валов, например, прокатных станов, содержащее корпус, крестовину и промежуточные тела качения с радиусами кривизны, превышающими половину размера их поперечного сеченля, о т л ич а ю щ е е с я тем, что, с целью предотвращения образования зазороз между контактирующими элементами, снижения динамичгских нагрузок и повышения надежности работы, корпус выполнен с гнездами и снабжен установленными в них упругими фиксаторами, расположенными на противоположных сторонах крестовины с равноудаленным смещением относительно центральной оси устройства и взаимодействующими с упорными поверхностями крестовины.

Источники информации, принятые во внимание при экспертизе:

1. Патент США № 3315993, кл. 287 †52, 1970.

2. Авторское свидетельство СССР

¹ 119988884444, М. Кл, F 1б D 3/24, 1967 (прототип).

562685

1,У 14

Составитель А. Шаповаленко

Техред И. Карандашова Корректор В. Гутман

Редактор М. Рогова

Тип. Харьк, фил. пред. «Патент>

Заказ 546/1418 Изд. № 93 Тираж 1178 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, К-35, Раушская наб., д. 4/5