Форма для изготовления огнеупорных капсюлей

Иллюстрации

Показать всеРеферат

Ь., 56260

Класс 80 а, 44

ЬИБЩ11; 1: — А

Гаг,". -. т -":» " "я

Л,» Л Д» >

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТ

Зарегисп>рировапо в Б>о изобретений Госплана прп

В. А. Рыбников и П. П. Алимова. форма для изготовления огнеупорных капселей.

Заявлено 27 сентября 1938 года в НКМП за № 927.

Опубликовано 31 декабря 1939 года, Для обжига фарфоро-фаянсовых изделий применяется шамотный капсель.

Качество шамотных капселей не удовлетворяет нужд фарфоровой лромышленности вследствие малой их оборачиваемости, составляющей в среднем 3 — 4 оборота. При такой оборачиваемости на 1 тонну фарфора фактически расходуется почти 2 тонны капселей. Такого огромного расхода огнеупорных материалов на 1 тонну выпускаемой основной продукции нет ни в одной отрасли промышленности.

Влияние качества капселей на качество фарфора и фаянса очень велико

11 несможет быть сРавниваемо с влиЯнием качества огнеупора на основную продукцию, изготовленную в других отраслях промышленности.

Таким образом фарфоро-фаянсовая промышленность по масштабу производства огнеупорных изделий занимает по тоннажу одно из первых мест после огнеупорной промышленности.

В таких условиях даже небольшое улучшение капселей, хотя бы на 10%, должно дать значительный техно-экономический эффект, главным образом, за счет сокращения масштаба производства капселей и повышения качества фарфора и фаянса.

Недостаточная удовлетворительность качества капселей способствует снижению качества фарфора и фаянса. .

Низкое качество шамотных капселей заключается в следующем:

1. Высокое содержание влаги в массах (17 — 20%) вызывает необходймость сушки капселя и расхода гипса на формы. !

2. Неточные размеры и геометрически неправильная форма. Большая усадка — до 6 — 8%.

3. Малая механическая прочность в обожженном виде, 4. Недостаточная устойчивость к действию раздавливающих усилий (деформация) при высокой температуре, . что иногда вызывает «подсадку» капселей и порчу изделий.

5. Малая термическая устойчивость,,,свойственная шамотному огнеупору и способствующая отскакиванию зерен шамота, что вызывает засорение изделий.

Все вышеуказанные недостатки вызываются несовершенством самого ша, мотного способа производства. Одним ( из наиболее совершенных из современных способов производства является многошамотный способ. Трамбованные пневматическими трамбовка ми или прессованные многошамотные изделия отличаются от шамотных целым рядом преимуществ. Многошамотный,капсель, изготовленный трамбованием, будет иметь следующие свойства: е 1. Высокая механическая прочность в сырце и малое содержание влаги в пределах 6 — 8%.

2. Геометрически правильная форма, точные размеры и незначительная огневая усадка в пределах до 1%.

3. Высокая механическая прочность после обжига.

4. Повышенная устойчивость к действию раздавливающих усилий при высокой температуре, 5. Весьма большая термическая устойчивость.

Все вышеуказанные свойства присущи многошамотным изделиям. Ниже, в целях сравнения, приводятся свойства обычного шам moro огнеупора и свойства многошамотного огнеупора, полученного автором из латнинских и боровичских глин на опытной установке Института Огнеупоров, подтвержденные опытами в производственном масштабе на соответствующих предприятиях.

Шало ныл огветаор

26 — 32

Много яляотяыя огяеупор

12 — 15

500 †10

1430 †15

Кажущаяся пористость в %

Временное сопротивление сжатию в кг/ся- .

Начало размягчения при высокой темпера- 100 -200 туре под нагрузкой 2 ка1слР........

Термическая устойчивость в теплосмепах, 1250 — 1350 (15 — 850 — 15 ) при охлаждении и проточной воде и теплосмевах

На основании вышеизложенного можно полагать, что многошамотный капсель будет минимум в 2 раза лучше, чем обычный шамотный.

Для организации производства много шамотных капселей необходимо иметь металлические формы, которые в этом производстве имеют решающее значение как в отношении качества изделий, так и производительности труда. Такие формы для пневматического трамбования капселей дном кверху известны.

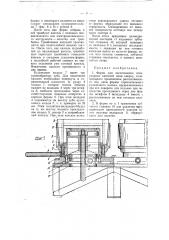

Предлагаемая данным изобретением форма также предназначена для формовки огнеупорных капселей дном кверху, но отличается оригинальным устройством для выема изделия из формы. Под дном формы расположено горизонтальйое кулачковое кольцо, При повороте этого кольца оно своимикулачками приподымает штифты вкладыша вместе с расположенным на последнем готовым изделием. Поднятое изделие окончательно вынимается зубчатым стержнем, поднимающим вкладыш, образу1ощий дно изделия.

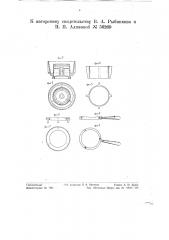

На чертеже фиг. 1 представляет общий вид формы для изготовления огнеупорных капселей; фиг. 2 и 3 — кор12 18 Получена серия из 22 шихт огнеупоров, иа которых проходит выше, 80 — 150 — 300 — 435 теплосмен с водяным охлаждеппем. пус формы в виде сбоку и в плане; фиг. 4 и 5 — сектор формы в двух видах; фиг. 6 и 7 — вкладьпн формы; фиг. 8 и 9 — кулачковое кольцо, Форма имеет два отделения. Прн трамбовапии капселя в одном отделении подсобный рабочий снимает готовый капсель из второго отделен14я.

<1 орма представляет собой стол 17, на котором закрепляется основание

1 с помощью болтов 15.

На столе 17 закрепляются два корпуса 2 формы (фиг. 2 и 3), укрепленные на основании 1 помощью болтов

14. Во внутрен1пою часть кор11уеа 1 формы свободно вставляется вкладыш

4 (фиг. 6 и 7), имеющий в своей нижней части три запрессованных штифта б. Затем в форму опускается кольцеобразный сектор 3 (фиг, 4 и 5), разрезанный на четыре части. После установки сектора 8 в форму сверху вкладывается прокладочное кольцо б, Та часть корпуса 2 формы, которая образует внутреншою стенку капселей, прикрывается специальным вкладышем 9, который служит основанием для трамбования капселя и для его подъема вверх после отставания от стенок формы. Для освобождения капселей из формы и некоторого поднятия их вверх служит специальное кулачковое кольцо 7 (фиг. 8 и 9) с ручкой 8.

После того,. как форма собрана, в ней трамбуют капсель с помощью пневматического или электромеханического инструмента — молотка или трамбовки. Трамбование капселей производится при тонкослойной засыпке шихты. После того, как капсель затрамбован до надлежащей высоты, трамбовщик переходит трамбовать очередной капсель в соседнем отделении формы, а подсобный рабочий снимает из первого отделения уже готовый капсель.

Извлечение капсел я производится в два приема.

Кулачковое кольцо 7 имеет три клинообразных зуба. Для извлечения капселя необходимо повернуть в горизонтальной плоскости за ручку 8 кольцо 7, которое своими зубьями нажмет на вкладыш 4 через три штифта б, свободно проходящие через соответствующие сквозные отверстия в корпусе формы 2. При этом вкладыш

4 поднимается на высоту зуба кулачкового кольца 7, т. е. примерно на 20 мм. Этим поднятием вкладыша4будут на ту же высоту подняты прокладочное кольцо 5, сектор 3 и затрамбованный капсель. При этом капсель вследствие вертикального сдвига отстанет от формы, образующей его внешнюю поверхность. Одновременно от внешней поверхности отстанут- все четыре части сектора 8.

После этого вращением цилиндрической шестерни 11 подымают зубчатый стержень 10, которыи нажимает па вкладыш 9 и заставляет последний вместе с лежащим на нем готовым капселем выйти из полости формы, после чего капсель снимается, зубчатый стержень опускается, и процесс начинается снова.

Предмет изобретения.

1. Форма для изготовления огнеупорных капселей дном кверху, отла.чаюи1аясл применением расположенного под дном формы горизонтального кулачкового кольца, предназначенного при его повороте для подъема при посредстве проходящего через дно формы штифтов 5 вкладыша 4 вместе с расположенным на нем готовым изделием.

2. В форме по п. 1 применение зуб.атого стержня 10 для у;даления предьарительно приподнятого изделия путем подъема вкладыша 9, образуюгцсго дно изделия.

4 RBTOPChOiUQ СВИДОТСЛЬСТВ Ь. Л. РЫбНИЕОВЙ И

Il. П. Л.ЛНМОВОй 4 56269 фиг4 фиг3 фигВ

Гос лаииздат

Леиоблгорлит ¹ 1964

Отв. редактор Л. В. Н!пгитин Техред А. И. XpolL

Тип. «Печатный Двор», зак. № 148/35 — 450