Способ получения сотавной заготовки с продольными ребрами

Иллюстрации

Показать всеРеферат

I1I) 563201

ОП ИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Соци ели стмместеек

Реслублик (61) Дополнительное к авт. свид-ву (22) Заявлено 10.03.75 (21) 2111894/27 с присоединением заявки № (23) Приоритет

Опубликовано 30.06.77. Бюллетень № 24

Дата опубликования описания 04.08.77 (51) М. Кл,- "В 21В 1/14

Государственный комитет

Совета Министров СССР по делам иаобретений и открытий (53) УДК 621.771.02 (088.8) (72) Авторы изобретения

И. Н. Потапов, В. Н. Хлопонин, Е. А. Харитонов, Б. А. Романцев, Ю. P. Хмельнов и А. В. Савенков

Московский ордена Трудового Красного Знамени институт стали и сплавов (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ СОСТАВНОЙ ЗАГОТОВКИ

С ПРОДОЛЬНЫМИ РЕБРАМИ

Изобретение касается обработки металлов давлением, в частности производства профильных труб и заготовок для них.

Известен способ получения составной заготовки с продольными ребрами, по которому между толстолистовыми заготовками прокладывается слой противосварочного вещества, в частности окиси магния. Затем производится нагрев и горячая прокатка полученного сляба в валках с гладкой бочкой до определенной толщины за несколько проходов, Недостатком известного способа является низкая точность прокатываемых изделии.

Известен также способ получения составной заготовки с продольными ребрами, включающий операции наложения одного на другой двух листов с зазором между ними, заполненным противосварочным веществом, соединения Нх сваркой по боковым кромкам и горячей прокатки за несколько проходов в валках.

Целью изобретения является обеспечение возможности получения заготовки с продольными ребрами с повышенной точностью.

Для этого при горячей прокатке соединенных заготовок формуют продольные ребра в ребровых калибрах, при этом заготовку подают в калибр поочередно передним и задним концами, а величину обжатия в течение каждого прохода изменяют.

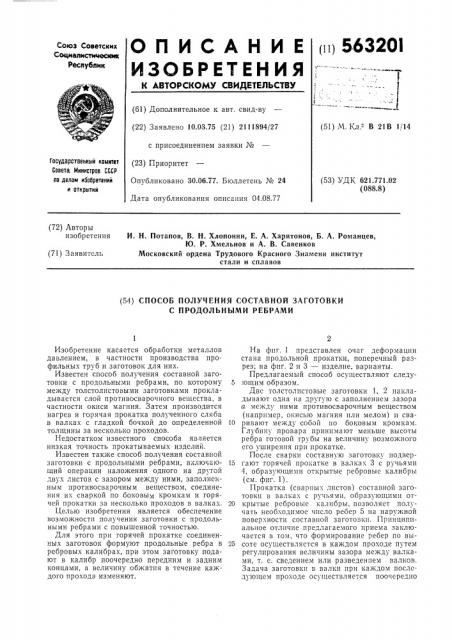

На фиг. 1 представлен очаг деформации стана продольной прокатки, поперечный разрез; на фпг. 2 и 3 — изделие, варианты.

Предлагаемый способ осуществляют следу5 ющим образом.

Две толстолистовые заготовки 1, 2 накладывают одна на другую с заполнением зазора а между ними противосварочным веществом (например, окисью магния или мелом) и сва10 ривают между собой по боковым кромкам.

Глубину провара принимают меньше высоты ребра готовой трубы на величину возможного его уширения при прокатке.

После сварки составную заготовку подвер15 гают горячей прокатке в валках 3 с ручьями

4, образующими открытые ребровые калибры (см. фиг. 1).

Прокатка (сварных листов) составной заготовки в валках с ручьями, образующими от20 крытые ребровые калибры, позволяет получать необходимое число ребер 5 на наружной поверхности составной заготовки. Принципиальное отличие предлагаемого приема заключается в том, что формирование ребер по вы25 соте осуществляется в каждом проходе путем регулирования величины зазора между валками, т. е. сведением или разведением валков.

Задача заl"отов1.и B B3 IKII при каждом последующем проходе осуществляется поочередно

863201 передним и задним концом, в результаге чего достигается большее заполнение калибров, позволяющее получать ребра требуемой высоты.

Этим способом предусматривается изготовление ребер неравномерной высоты, увеличивающейся или уменьшающейся по длине раската, а следовательно, и трубы.

Пример. Сваренные листы исходных размеров 100Х6 мм подвергают горячей прокатке при 1100 С в валках с ручьями, образующими открытые ребровые калибры за 5 — 7 проходов со средними об>катиями (17 — 12) за проход. В течение каждого прохода увеличивают об>катия заготовки с целью наиболее полного заполнения калибров: первый проход осуществляют при постепенном уменьшении зазора между валками, для второго прохода задают в валки задний конец заготовки с целью выравнивания высоты ребер к толщины стенки, а третий проход осуществляют аналогично первому и т. д. В результате горячей прокатки с суммарной вытяжкой М =6 получают составную заготовку размерами (ByS)

102)(2 мм с ребрами высотой а=5 — -7 мм, из которой путем раздачи гидравликой получают трубу диаметром D=60 мм.

Использование способа обеспечивает по сравнению с существующими следующие пре. имущества: составная заготовка обладает качественной структурой металла и равномерными механическими свойствами по длине и се5 чению, тонкостенные трубы из заготовок полученных по предлагаемому способу, имеют высококачественные наружную и внутреннюю поверхности; уменьшается расход металла, затраты на передел, повышается производитель10 ность.

Формула изобретения

Способ получения составной заготовки с продольными ребрами, включающий операции

15 наложения одного на другой двух листовсзазором между ними, заполненным противосварочным веществом, соединения их сваркой по боковым кромкам и горячей прокатки за несколько проходов в валках, о т л и ч а ю щ и й20 ся тем, что, с целью обеспечения возможности получения заготовки с продольными ребрами с повышенной точностью, при горячей прокатке заготовки продольные ребра формуют в ребровых калибрах, при этом заготовку

25 подают в калибр поочередно передним и задним концами, а вели кипу обжатпя в те цнпс каждого прохода изменяют.

863201 фиг7

Составитель И. Меитягова

Техред М. Семенов

Редактор О. Юркова

Корректор 3. Тарасова

Заказ 1663/4 Изд. Ко 623 Тираж 1080 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2