Установка для формования асбестоцементных труб

Иллюстрации

Показать всеРеферат

пц 563295

ОПИСАНИЕ

ИЗОБРЕТЕН И Я

Союз Советских

Сеи1иа мистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт, свид-ву (22) Заявлено 03.06.74 (21) 2029315/33 с присоединением заявки № (23) Приоритет

Опубликовано 30.06.77. Бюллетень № 24

Дата опубликования описания 22.07.77 (51) М. Кл.- В 2$В 21/48

В 28В 1/52

Гасударственный камитет

Савета Миннстрае СССР аа делам изабретений и аткрытий (53) УДК 666,961(088.8) (72) Авторы изобретения (71) Заявитель

В. М. Шефтель и Г. С. Бразукевич

Государственный Всесоюзный научно-исследовательский и проектный институт промышленности асбестоцементных изделий (54) УСТАНОВКА ДЛЯ ФОРМОВАНИЯ АСБЕСТОЦЕМЕНТНЫХ

ТРУБ

Изобретение относится к промышленности строительных материалов, в частности к производству асбестоцементных труб.

Известно устройство для производства асоестоцементных труб, включающее датчики давления длины пленки, регуляторы концентрации асбестоцементной массы и уровня в ванне сетчатого цилиндра.

Однако это устройство не обеспечивает контроля TQJIIIièíû навивания трубы — одного из наиболее важных параметров качества работы асботрубной машины.

Известна также установка для формования асбестоцементных труб, содержагцая трубоформовочную машину, регулирующий орган подачи абестоцемеитпой массы с регулятором концентрации, регулирующий орган подачи воды с регулятором уровня в ванне сетчатого цилиндра, датчики давления в гидроцилиндрах экипажа давления, толщины обоих концов трубы и длины пленки в трубе, блок вычисления толщины пленки на сукне, регулятор давления, пороговый блок момента окончания навивания трубы, соединенный со станцией управления, задатчики скорости сброса давления и начального давления и сумматор толщины обоих концов трубы.

Недостаток известной установки заключается в том, что принятые в ней параметры регулирования не однозначно характеризуют режпм работы фильтрацно IHQII части машины, а следовательно, и про.ность готовой трубы.

Кроме того, регулировка режима прессовой части оставлена за м".øèt,èñòîì, что нс га5 рантирует стабильности объемного веса выпускаемых труб.

Цель изобретения — автоматическая стабилизация параметров прочности и объемного веса труб.

10 Достигается это тем, что установка снабжена датчиком веса тру бы. o. Io oi I деления, двумя схемамп сравнения, двумя электронными ключами, регулятором объемного веса трубы с исполнительным механизмом, концс15 вымп выклточателями, соединенными с блоком сигнализации технологической неисправности. Выход блока вычисления толщины пленки через первую схему сравнения соединен с одним входом первого электронного

20 ключа, другой вход которого подключен к выходу порогового блока момента окончания навивания трубы. Входы блока деления соединены с датчиком веса трубы и сумматором толщины обоих концов трубы, а выход блока

25 деления через вторую схему сравнения — с одним из входов второго электронного ключа, другой вход которого подключен к выходу порогового блока момента окончания навивания трубы. Выход первого электронного

30 ключа связан с регулятором концентрации.

563295 выход второго — с регулятором объемного веса трубы, его исполнительный механизм соединен механически с задатчиками скорости сброса давления и начального давления, и электрически — с концевыми выключателями.

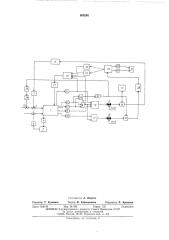

На чертеже дана структурная схема предлагаемой становки.

Требуемая концентрация асбестоцсментной суспензии в ванне сетчатого цилиндра трубоформовочной машины 1 обеспечивается с помощью регулирующих органов подачи воды

2 и асбестоцементной массы 3. При этом регулирующий орган 2 подачи воды включен в контур стабилизации уровня в ванне сетчатого цилиндра, состоящий из датчика 4 уровня, регулятора 5, уровня в ванне сетчатого цилиндра и исполнительного механизма б.

Регулирующий орган 3 подачи асбестоцементной массы сочленен с исполнительным механизмом 7 регулятора 8 концентрации асбестоцементной массы, на который в качестве сигнала параметра регулирования поступает выходное напряжение первой схемы 9 сравнения, подключенной к выходу блока 10 вычисления толщины пленки на сукне, который обрабатывает информацию, поступающую на него с датчика 11 давления в гидроцилиндрах экипажа давления, с датчиков 12 и 13 толщины стенки трубы соответственно на левом и правом ее концах и, подключенных к блоку 10 вычисления толщины пленки на сукне через сумматор 14 толщины обеих концов трубы, и датчика 15 длины асбестоцементной пленки в трубе. (Контроль длины пленки осуществляется, например, путем измерения суммарного угла поворота прессового вала машины). Момент окончания навивания трубы с заданной толщиной стенки фиксируется пороговым блоком 1б момента окончания навивания трубы, выходной сигнал которого обеспечивает останов главного привода машины, воздействуя на станцию 17 управления, и коммутацию первой 9 схемы сравнения со входом регулятора 8 концентрации посредством первого 18 электронного ключа.

Принцип работы установки заключается в следующем.

Величина выходного сигнала блока 10 вычисления толщины пленки на сукне в момент набора заданной толщины трубы фиксируется, сравнивается с заданием и при наличии рассогласования сигнал разбаланса через первый 18 электронный ключ поступает на вход регулятора 8 концентрации, осуществляющего с помощью исполнительного механизма 7 и регулирующего органа 3 подачи асбестоцементной массы соответствующую коррекцию расхода асбестоцементной массы.

Таким образом, процесс регулирования толщины пленки на cyi«;e осуществляется в период смены скалок на машине по информации, поступившей в блок вычисления толщины пленки на сукне в течение всего периода навивания трубы. В момент пуска главного привода машины первый электронный ключ

65 отключается, зафиксированное значение выходного сигнала блока вычисления толщины пленки на сукне стирается, выходной сигнал регулятора концентрации становится равным нулю, и исполнительный механизм 7 остается в том положении, которое он приобрел в результате такого процесса регулирования, на весь период навивания следующей трубы. Если в течение следующего периода навивания трубы толщина пленки на сукне будет соответствовать заданию, то напряжения на выходе первой схемы 9 сравнения и регулятора

8 концентрации будут равны нулю, и положение исполнительного механизма 7 не изменится. С помощью стандартного блока 19 выбора минимального сигнала к пороговому блоку 1б момента окончания навивания трубы всегда подключается датчик (12 или 13) того "îíöà трубы, стенка которого тоньше.

Зтим обеспечивается исключение брака по геометрическим параметрам труб.

Требуемый режим давления в гидроцилиндрах экипажа давления реализуется с помощью системы автоматического управления, состоящей из датчика 11 давления, регулятора 20 давления и исполнительного механизма, сочлененного с гидравлическим клапаном сброса давления. Начальное давление задается с помощью задатчика 22 начального давления, скорость сброса давления в зависимости от изменения толщины стенки трубы обеспечивается задатчиком 23 скорости сброса давления. В период опускания экипажа давления па новую скалку в его гидроцилиндры подается давление. При этом на входе регулятора давления сигнал с задатчика начального давления сравнивается с сигналом датчика давления. Под воздействием соответствующего командного сигнала исполнительный механизм 21 устанавливает клапан в положение, обеспечивающее заданное начальное давление. В процессе навивания трубы сигнал с датчика толщины компенсирует задающее напряжение задатчика 22 начального давления со скоростью, установленной задатчиком

23 скорости сброса давления.

Предлагаемая система управления давлением, определяющая объемный вес труб, служит своеобразным регулирующим органом системы стабилизации объемного веса, состоящей из датчика 24 веса трубы, датчиков 12 и 13 толщины стенки трубы блока 25 деления, сумматора толщины обеих концов трубы, второй 26 схемы сравнения электронного ключа

27, регулятора 28 объемного веса трубы и исполнительного механизма 29, механически связанного с задатчиками начального давления и скорости сброса давления. Ввиду того то вариации по длине труб незначительны, сигнал, пропорциональный средней толщине трубы на выходе сумматора 14 толщины обеих концов трубы, с достаточной степенью точности можно считать пропорциональным ее объему. Этот сигнал подается на вход «делитель» блока 25 деления, вход «делимое»

563295 которого подключен к датчику 24 ве"а трубы.

Выходное напряжение блока деления, пропорциональное объемному весу трубы, сравнивается с заданием на второй схеме 2б сравнения. Напряжение рассогласования поступает через второй электронный ключ 27 на регулятор 28 объемного веса трубы, формирующий соответствующее командное воздействие на исполнительный механизм 29 в период смены скалок.

Допустимый диапазон работы системы стабилизации объемного веса ограничен тем обстоятельством, что при определенном критическом давлении прессования может произойти нарушение структуры свежесформованного асбестоцемента и тогда, даже при высоком объемном весе, прочность трубы резко снизится. Поэтому исполнительный механизм 29 имеет регулируемые концевые выключатели

30, 31, ограничивающие его ход и выполняющие также функцию датчиков для блока сигнализации технологической неисправности, включение которого означает, что в допустимой области режимов давления не удается выпустить трубу заданного объемного веса и необходимо вмешательство человека в технологический процесс (чистка машины, смена сукна и т. п.).

Для машин, формующих трубы большого диаметра, когда остановка машины существенно влияет на режим питания, добавляется электронный ключ ЗЗ, исполнительный механизм 34 и двухпозиционный клапан 35. Дополнительная схема обеспечивает закрытие линии подачи массы на время остановки машины для смены скалок.

Формула изобретения

Установка для формования асбестоцементных труб, содержащая трубоформовочную машину, регулирующий орган подачи асбестоце о

15 с ч

25 зо

4О.чснтной массы с регулятором концентрации, егулпрующий орган подачи воды с регулятором уровня в ванне сетчатого цилиндра, датчики давления в гидроцилиндрах экипажа давления, толщины обоих концов трубы, длины пленки в трубе, блок вычисления толщины пленки на сукне, регулятор давления, пороговый блок момента окончания навивания трубы, соединенный со станцией управления, задатчики скорости сброса давления и начального давления и сумматор толщины обоих концов трубы, отличающаяся тем, что, с целью автоматической стабилизации параметров прочности и объемного веса труб, установка снабжена датчиком веса трубы, блоком деления, двумя схемами сравнения, двумя электронными ключами, регулятором объемного веса трубы с исполнительным механизмом, концевыми выключателями, соединенными с блоком сигнализации технологической неисправности, причем выход блока вычисления толщины пленки через первую схему сравнения соединен с одним входом первого электронного ключа, другой вход которого подключен к выходу порогового блока момента окончания навивания трубы, входы блока деления соединены с датчиком веса трубы и суматором толщины обоих концов трубы, а выход блока делешгя через вторую схему сравнения сое;.пцсн с одним нз входов второго электронного ключа, другой вход которого подключен к выходу порогового блока момента окончания навпвания трубы, выход первого электронного ключа соединен с регулятором концентрации, выход второго электронного ключа соединен с регулятором объемного веса трубы, исполнительньш механизм которого соединен механически с задатчиками скорости сброса давления и начального давления, и электрически — с концевыми выключателями.

563295

Составитель Л. Шарова

Техред И. Карандашова

Корректор Л. Брахнина

Редактор T. Кузьмина

Типография, пр. Сапунова, 2

Заказ 1546/19 Изд. № 562 Тираж 725 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5